传统金属加工中,切削、铸造等工艺常产生大量废料,材料利用率不足50%。如今,3D合金打印设备通过逐层堆积成型技术,将材料利用率提升至90%。这种设备能精准控制金属粉末的熔融与沉积,减少边角料浪费,同时缩短生产周期,降低成本,成为制造业升级的“绿色引擎”。

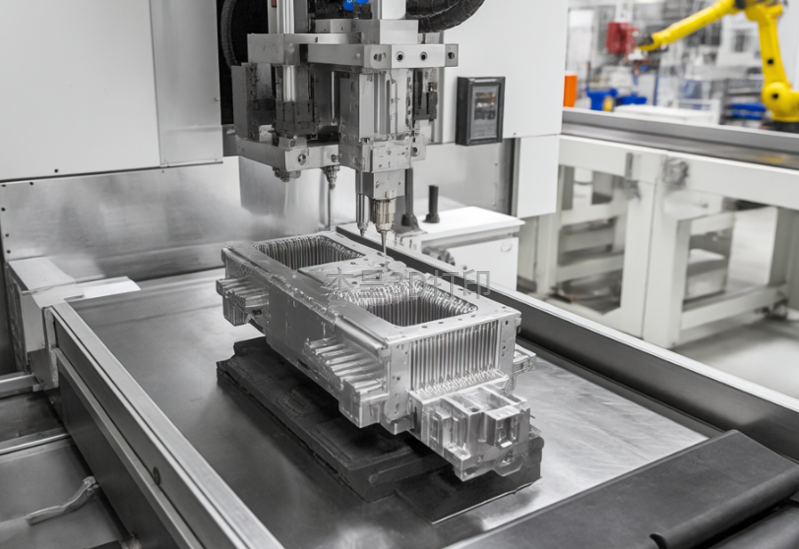

3D合金打印的核心在于“增材制造”。设备通过激光或电子束将金属粉末逐层熔化,按预设模型堆积成实体。每一层厚度仅0.05-0.1毫米,误差控制在微米级。这种“从无到有”的制造方式避免了传统工艺中因切割、钻孔产生的废料,使90%以上的原材料直接转化为最终产品,实现“零浪费”生产。

从航空航天到医疗植入物,3D合金打印的应用场景日益丰富。在航空领域,发动机叶片、涡轮盘等复杂结构件通过3D打印一次成型,无需组装,大幅减轻重量并提升性能。医疗行业则利用其定制化优势,为患者打印钛合金骨骼、牙齿等个性化植入物,缩短手术时间,提高愈合效率。

传统金属加工中,切削液、冷却水消耗巨大,且废料回收成本高。3D合金打印设备通过精准控制材料使用,大幅减少废液、废渣产生。以汽车制造业为例,采用3D打印的变速箱齿轮比传统工艺节省60%的原材料,同时减少80%的废水排放,符合“双碳”目标下的绿色制造趋势。

随着人工智能与3D打印技术的融合,设备将实现“自优化”生产。通过实时监测打印过程中的温度、压力参数,系统可自动调整工艺参数,确保每一层成型质量。未来,3D合金打印设备或与物联网、大数据结合,构建智能工厂,进一步压缩生产成本,推动制造业向“按需生产”模式转型,开启“材料零浪费”的新纪元。

Not search wanted articles