想象一下,只需轻点鼠标,就能将创意变为实物!3D塑料打印通过逐层堆积熔融塑料,将数字模型转化为立体物品,广泛应用于玩具、医疗零件等领域。这项技术不仅简化了制造流程,还让个性化生产触手可及。接下来,我们将揭开它的神秘面纱,探索四个核心步骤!

设计建模是打印的基础。使用计算机辅助设计软件(如CAD)创建三维模型,或通过3D扫描仪获取现有物体的精确数据。模型需精确到毫米级,确保后续步骤无误。例如,设计玩具零件时,需细化螺纹、凹槽等细节,避免打印缺陷。模型还可从网上下载,如建筑模型、动漫角色等,满足多样化需求。

数据准备是“翻译”过程。将模型导出为STL格式,通过切片软件沿垂直方向切割成0.1-0.5毫米的薄层,生成打印路径。路径决定喷头移动轨迹,直接影响打印效率与质量。例如,平面区域采用直线往复路径,复杂轮廓则用精细轮廓描绘。材料选择同样关键——PLA适合家庭打印,ABS更适合机械零件,需根据功能特性匹配。

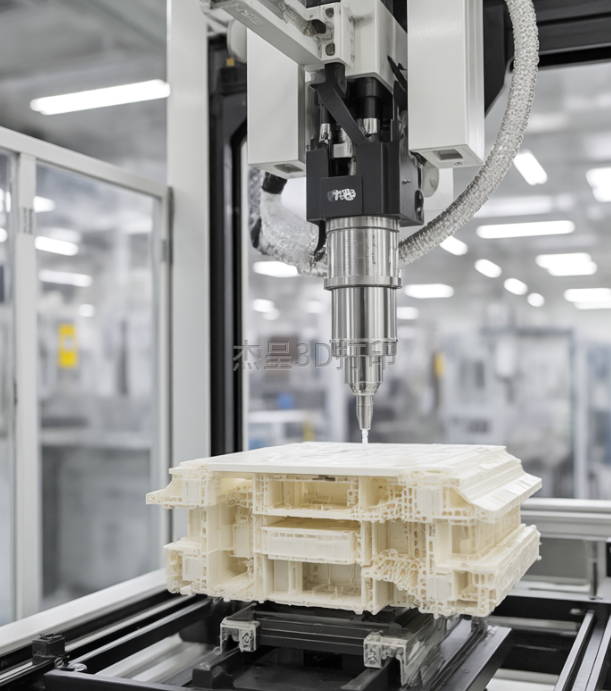

打印过程是“逐层搭建”。以FDM技术为例,打印机将塑料丝加热至熔融状态,通过喷头挤出并逐层堆积。第一层需精确粘附在平台上,后续每层下降预设高度,重复堆积直至成型。过程全自动化,仅需监控材料耗尽或错误报警。SLA技术则用紫外线固化液态树脂,形成光滑精细结构,适合珠宝、精密零件等高精度需求。

后处理是“精修”环节。打印完成后需去除支撑结构,打磨表面以消除层纹,提升光滑度。PLA模型可直接手动处理,ABS则需丙酮熏蒸增强光泽。金属零件需烤箱消除应力,树脂模型需紫外线二次固化。最终可进行抛光、上色,如为玩具添加亮色,或为零件喷涂防锈漆,实现从“打印件”到“成品”的蜕变。

Not search wanted articles