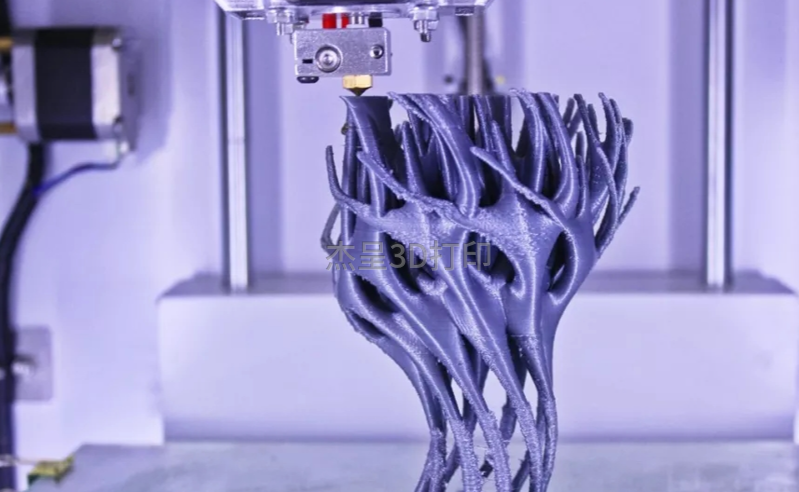

传统制造业常被模具成本高、生产周期长、设计迭代慢三大难题束缚,而3D打印技术以“逐层堆积”的柔性生产模式彻底打破这些限制。它无需传统机械加工所需的刀具、夹具和模具,直接将数字模型转化为实物,实现从设计到成品的“无缝衔接”。这种“所见即所得”的制造方式,让企业能快速响应小批量、多品种的市场需求,成为制造业转型升级的关键技术。

无需模具生产

传统制造中,开模成本常占产品总成本的30%-50%,且周期长达数周。3D打印直接根据三维模型打印,省去模具环节。例如,某新能源汽车厂商用3D打印制作概念车电池舱原型,仅用24小时就完成了传统方法需2周的模具制作,研发成本降低60%。这种“无模化”生产让企业能快速验证设计方案,避免大规模投产前的风险。

快速原型制作

3D打印支持“设计-打印-测试”的闭环迭代。设计师上午修改模型,下午即可拿到实物进行功能验证。在消费电子领域,某品牌通过3D打印快速测试手机外壳的散热结构和握持手感,将产品开发周期从3个月压缩至1个月,试错成本减少80%。这种“边设计边生产”的模式,让产品迭代速度提升数倍。

定制化生产

传统大规模生产难以满足个性化需求,而3D打印可实现“一件起订”的定制化生产。医疗领域,3D打印能根据患者CT数据定制假肢、牙套和植入物,适配度高达99%;航空领域,通过拓扑优化打印的轻量化零件,在保证强度的同时减重40%,提升燃油效率。这种“按需生产”的模式,让每个产品都能精准匹配用户需求。

减少材料浪费

传统加工需切削材料,产生大量废料,而3D打印采用“逐层堆积”工艺,材料利用率高达95%以上。例如,某航天企业用3D打印制造火箭发动机喷嘴,相比传统铸造减少80%的材料浪费,同时结构强度提升30%。这种“绿色制造”特性,既降低成本又符合环保趋势,助力实现碳中和目标。

结语:3D打印以灵活生产为核心优势,在医疗、航空、消费电子等领域展现巨大潜力。它不仅缩短了产品开发周期,降低了生产成本,还推动了制造业向高效、可持续的方向发展。随着材料科学和软件算法的突破,3D打印的应用场景将进一步拓展,从工业制造延伸到日常生活,真正实现“万物皆可打印”的愿景,成为未来生产模式的重要支柱。

Not search wanted articles