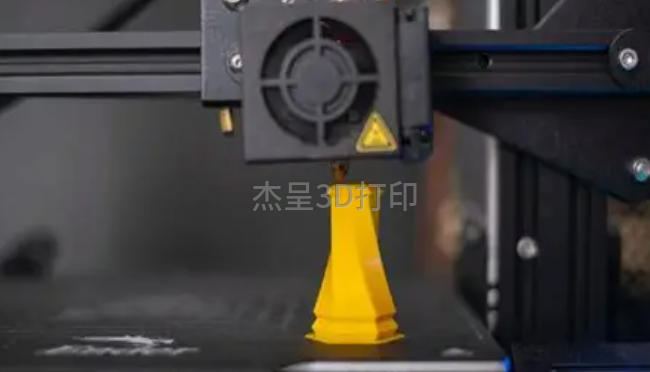

在3D打印领域,“精度不够”堪称用户的头号痛点——模型边缘毛糙、细节模糊,甚至出现尺寸偏差,直接导致成品沦为“废件”。这背后隐藏着设备、参数、材料等多维度问题,而普通玩家往往因缺乏系统调整方法,只能无奈接受“凑合用”的现实。本文将拆解四大核心优化路径,从硬件到软件、从打印前到后处理,手把手教你提升打印精度,让作品从“能打印”升级为“精准打印”。

打印机的机械结构是精度的基础。定期用游标卡尺检查喷嘴与平台间距,确保0.1-0.2mm的黄金间隙;对皮带、丝杠进行润滑保养,减少传动中的“打滑误差”。若使用光固化机型,还需重点检查树脂槽是否水平——倾斜超过0.5度,打印层就会“歪楼”。这些操作无需专业工具,一把螺丝刀、一张A4纸就能完成,却能让设备从“凑合跑”变为“精准跑”。

参数不是“默认值”的奴隶,而是精度的雕刻刀。以FDM机型为例,将层高从0.2mm调至0.1mm,细节立刻清晰;但需同步降低打印速度至40mm/s,避免熔融塑料未凝固就被牵拉变形。光固化用户则要关注“曝光补偿值”——同一模型在不同品牌树脂中,最佳曝光时间可能相差20%。这些参数调整无需复杂计算,通过3-5次试打就能找到“最优解”,比“抄作业”更可靠。

材料特性直接影响打印质量。PLA线材易吸湿,打印前用60℃烘干2小时,能减少“爆裂”导致的尺寸偏差;TPU线材需搭配专用喷嘴,避免“拉丝”污染细节。光固化树脂更需“量身定制”:高精度模型选高粘度树脂,减少“溢料”;透明件用低粘度树脂,避免“雾面”。这些材料处理技巧,能让普通线材/树脂“变身”为精度利器。

打印后的“美容术”能拯救精度。FDM模型用电动打磨笔配合80-2400目砂纸,从粗磨到精抛,让表面“光滑如镜”;光固化模型用酒精超声波清洗3分钟,能去除残留树脂,提升细节锐利度。更进阶的“化学抛光”法,用丙酮蒸汽熏蒸ABS模型,能让表面产生“玻璃感”。这些操作成本低、易上手,却能让成品从“能看”变为“惊艳”。

精度优化不是“玄学”,而是可拆解、可验证的系统工程。从硬件校准到参数微调,从材料选择到后处理,每一步都藏着“四两拨千斤”的智慧。当你的模型从“大概像”变为“分毫不差”,当你的创作从“能打印”升级为“精准表达”,你会发现:3D打印的精度问题,从来不是“天生缺陷”,而是“未被激活的潜力”。现在,是时候让你的打印机,为精准而“战”了。

Not search wanted articles