3D打印技术与汽车产业的结合是一个令人激动的领域,这项新兴技术在过去三十多年里不断发展壮大,逐渐展示出与汽车行业相互融合的潜力。和汽车产业一样,3D打印技术也经历了从初创阶段到成熟应用的过程。

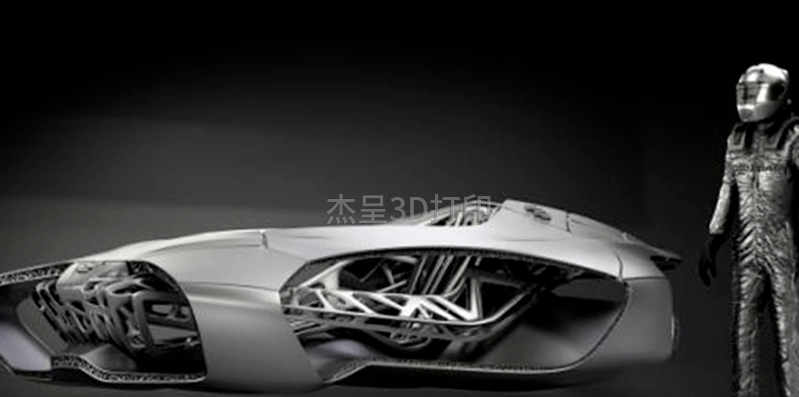

汽车作为主导者,将3D打印技术作为工具,目标是提高汽车产品的质量和制造流程的优化,而不是为了使用3D打印技术而使用。近年来,“汽车+3D打印”的组合已经从一个仅仅吸引眼球的概念逐渐融入实际的研发试制工作中,并深入到部分零部件的优化替代,甚至开始实现量产的3D打印汽车上市。因此,目前3D打印技术在汽车产业的应用主要集中在研发试制、生产线工装夹治具、定制化改装和部分量产等环节。

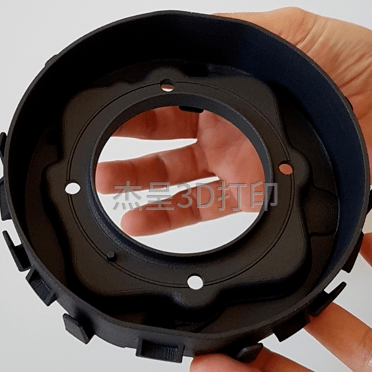

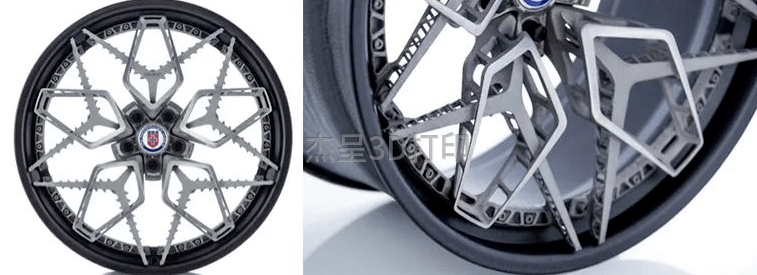

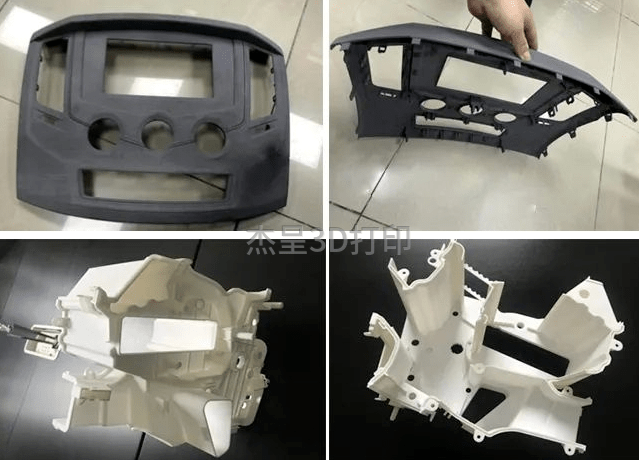

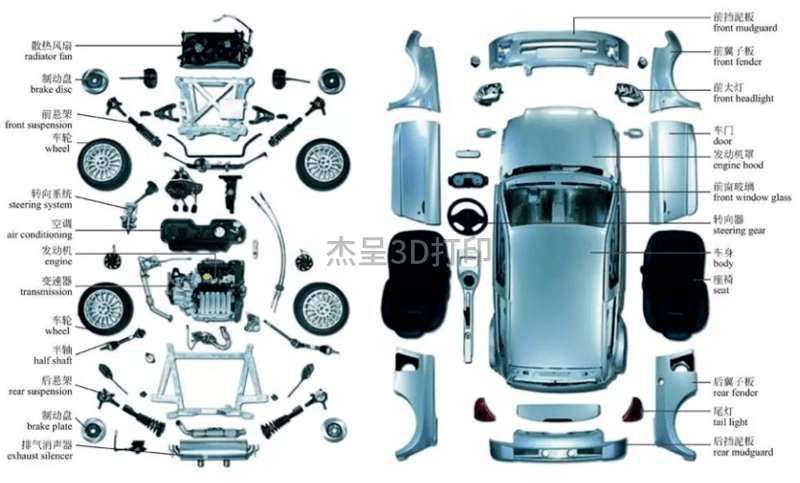

汽车设计研发阶段,如果只考虑尺寸和装配验证,几乎所有非精密零部件都可以通过3D打印技术制造,并满足验证要求。然而,如果要实现功能性验证,并最终应用于量产阶段,就需要选择合适的3D打印材料和工艺,并满足零部件的实际工况要求。这需要汽车行业和3D打印技术从业者之间积极探索和沟通,投入时间和精力进行攻关,这也是新技术应用中最具挑战性的部分。在汽车的不同部分中,发动机、底盘、车身和电气设备等构成了整车的主要组成部分。根据材料类型,汽车零部件可以分为金属和非金属两大类。金属零部件主要用于发动机、变速箱、车身、车架、悬挂、底盘和电子设备,而非金属材料则主要用于车辆的内饰、外观、密封件和轮胎等部位。

汽车行业主要应用3D打印技术进行原型制作、定制化改装以及少量量产等方面。一些汽车制造商在新车试制过程中使用3D打印技术制造原型零部件,从而简化了制造流程,降低了成本,并减少了泄露风险。一些汽车制造商还将3D打印技术应用于内外饰、热交换系统、动力总成和底盘等领域,以进行外观验证、结构验证、装机验证和人机工程验证等工作。然而,目前仍存在一些挑战和限制,限制了3D打印技术在汽车产业中的广泛应用。这些挑战包括材料性能和质量控制问题、打印速度和成本控制问题以及成型尺寸和复杂形状的限制等。此外,缺乏对最新3D打印技术发展和汽车行业需求的全面了解,也限制了3D打印技术在汽车产业中的扩展和深入应用。

尽管如此,随着时间的推移,3D打印技术的发展和成熟,我们有理由相信,未来将会看到更多汽车零部件和整车采用3D打印技术进行生产制造。汽车行业和3D打印技术从业者之间的合作与沟通也将进一步加强,为汽车产业的全面升级和转型提供更多机遇和可能性。

Not search wanted articles