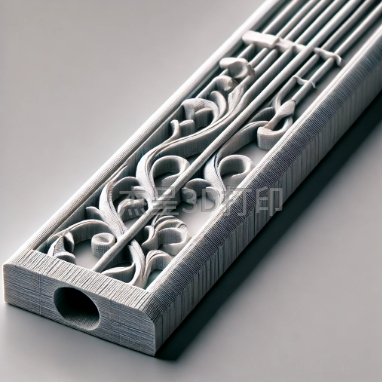

在音乐器材的制造与设计领域,如今定制化乐器簧片愈发受到关注,尤其在提升乐器音质、增强耐用程度以及展现独特个性等方面,其需求呈现出不断上升的趋势。专业的科技企业巧妙运用先进的 3D 扫描、建模以及打印技术,致力于为客户打造高品质的乐器簧片定制方案。接下来,让我们一同深入了解一款定制乐器簧片从扫描起步,历经建模调整,最终实现 3D 打印的完整历程。

首先是需求解析环节:

1. 客户诉求:一家在乐器制造行业享有盛誉的企业,计划为其即将推出的新款口琴打造一款别具一格的簧片。这款簧片不仅要在音质上表现卓越,能够助力乐器发出清晰、纯净且富有感染力的音色,其材质还需具备高强度与良好的耐用性,以确保在长期频繁使用过程中性能稳定。同时,簧片的外观设计要与乐器整体风格相得益彰,在各种演奏环境与条件下都能保持良好的稳定性与可靠性。

2. 设计目标确定:设计团队在与客户进行深入细致的沟通交流之后,明确了乐器簧片的设计核心要点。于音质优化而言,要通过对簧片结构与形状的精心设计,使其在振动发声过程中能够产生最为理想的声学效果;在材料选择上,要挑选既满足高强度要求又具备出色耐用性的材质,为簧片的长期使用奠定坚实基础;从结构稳固性考量,要确保簧片拥有足够的强度与韧性,能够承受长时间高强度的演奏压力;在外观设计方面,要塑造出美观精致的外形,为乐器整体增添视觉魅力。

随后进入数据采集与初步建模阶段:

1. 3D 扫描作业:为了保障簧片设计的高精度与精准度,必须对现有的乐器本体及其相关簧片进行全方位、多角度的三维扫描操作。借助高精度的 3D 扫描仪器,全面收集详尽的数据信息。在扫描进程中,需要着重留意以下关键要点:一是要保证乐器表面一尘不染,杜绝灰尘、杂质等异物对扫描精度造成不良干扰;二是要从多个不同的视角进行全面扫描,力求将模型的每一处细微特征与轮廓都精准捕捉。

2. 初步模型构建:依据扫描所获取的丰富数据,运用专业的 CAD 软件平台,例如 SolidWorks 或者 AutoCAD 等,着手创建初步的乐器簧片模型。该初步模型涵盖了簧片的整体轮廓形态、厚度尺寸以及与乐器连接的接口部位等关键要素。

紧接着是模型优化与调整步骤:

1. 数据处理与修复完善:借助专业的软件工具,如 Geomagic 或 Meshmixer 等,对扫描数据展开深度处理。具体处理流程涵盖:首先,运用特定算法剔除扫描过程中产生的噪声点和误差数据,使数据更加纯净精确;其次,针对数据缺失的部位进行精准修复,借助智能算法填补空缺区域,确保模型的完整性;最后,对模型细节进行精细化优化处理,使其更加契合实际应用场景中的各类需求,例如进一步优化簧片边缘的形状与弧度,以提升其振动性能。

2. 功能性优化调整:紧密围绕客户的具体需求,对模型开展功能性的优化调整工作。例如,依据声学原理以及大量实际演奏反馈数据,对簧片的振动结构进行科学合理的优化设计,确保其在演奏时能够产生清晰、稳定且富有表现力的声音;针对乐器的具体规格与结构特点,对连接部位进行精心调整与校准,保障簧片安装后的稳固性与便捷性;同时,综合考量材料特性与结构设计,合理挑选适配的材料,并对模型的壁厚以及支撑结构进行优化升级,有效增强簧片的整体强度和耐用性能。

下一步便是3D打印环节:

1. 材料抉择:依据乐器簧片的特定功能需求,审慎挑选适配的 3D 打印材料。常见的材料类型有:金属材质,诸如不锈钢或者黄铜,这类材料具备高强度以及卓越的音质传导特性,是高端乐器簧片的理想选材;ABS 塑料,以其较高的强度和出色的耐用性,适用于对结构强度要求较高的簧片部分;PLA 塑料,具有环保特性且打印效果精美,适用于注重外观精细度的簧片部位。

2. 打印准备工作:将经过优化处理后的模型导入 3D 打印专用软件,对模型进行切片处理,并精准设定一系列打印参数,包括打印层厚、填充密度、打印速度等关键参数。这些参数的合理设定将直接影响到簧片的打印质量、打印时间以及材料消耗等多方面因素。

3. 打印实施过程:启动 3D 打印机,正式开启打印作业。在打印进程中,需要密切关注以下几个方面:一是实时监控打印进度,及时察觉并妥善处理可能出现的各类问题,如材料堵塞喷头、打印层错位等,确保打印过程顺利无阻;二是严格控制打印环境的温度与湿度,使其保持在稳定的状态,因为环境因素对打印材料的固化成型有着重要影响,稳定的环境能够为打印质量提供坚实保障;三是定期对打印机的运行状态进行全面检查,提前预防打印机可能出现的故障隐患,例如检查喷头的磨损情况、传动部件的稳定性等,确保打印效果达到预期标准。

最后是后处理与装配阶段:

1. 支撑结构拆除:打印任务完成后,小心地将簧片从打印平台上取下,并运用专用工具仔细去除打印过程中生成的支撑结构,同时确保簧片表面光滑平整,无毛刺残留。这一步骤需要操作人员具备一定的技巧与耐心,避免在拆除支撑结构时对簧片表面造成损伤。

2. 表面精细处理:根据簧片的设计需求与美学考量,对其表面进行打磨抛光处理,以消除表面的粗糙质感,提升其美观度;并依据客户的特定需求,对表面进行镀层处理或者采用特殊的表面处理工艺,赋予簧片不同的光泽与质感,进一步增强其美观性与功能性,例如采用镀金处理提升簧片的档次感与稳定性,或者采用特殊纹理处理增强其防滑性能与视觉效果。

3. 装配与调试检验:将打印完成并经过后处理的簧片精准地安装到乐器上,随后进行全面的功能调试工作。仔细检查簧片与乐器的其他部件之间是否完美匹配,包括尺寸契合度、连接牢固性等方面;进行全方位的测试评估,例如模拟各种演奏场景与技巧,检测簧片在实际使用场景中的音质表现、响应速度以及稳定性等,确保簧片在实际使用中能够稳定运行,发挥出良好的性能效果,为演奏者带来优质的音乐体验。

Not search wanted articles