在当下这个绿色出行理念深入人心的时代,马路上的电动车大军愈发浩浩荡荡。不管是穿梭在早晚高峰拥堵车流间的上班族,还是悠然骑行去买菜、接送孩子的大爷大妈,电动车凭借节能环保、轻巧灵活、停车方便等诸多优势,已然成为大众出行的“香饽饽”。

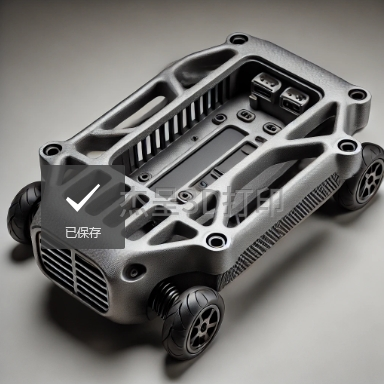

不过,多数人关注电动车的续航、速度时,往往容易忽略掉一个关键部件——电池壳。实则,这不起眼的电池壳,可是身负重任,堪称电池的“贴身保镖”与电动车的“颜值担当”。散热不佳,电池一到高温天或者长时间骑行后,就跟个小火炉似的,滚烫发热,不仅折损使用寿命,还可能埋下安全隐患;不够结实耐用,路上稍有颠簸、磕碰,电池便极易受损,整辆电动车瞬间“罢工”;外观若与整车风格“驴唇不对马嘴”,更是拉低整车格调。为契合市场上愈发精细化、个性化的需求,不少深耕行业、手握前沿技术的专业团队,巧用先进的3D打印技术,全力为客户打造专属的电动车电池壳定制方案,力求把每一处细节都雕琢到位,全方位契合使用者的严苛要求。接下来,咱们顺着流程,深挖一款定制电动车电池壳是怎样一步步从设计起始,历经建模的反复打磨、调整,最终成功实现3D打印的。

首当其冲的关键一环,便是扎实细致的需求剖析,这就好比建房子要先夯实地基、规划蓝图,一丝一毫都容不得马虎。

1. 客户的急切诉求:有家在电动车制造领域声名斐然、资历深厚的老牌大厂,正雄心勃勃地筹备推出一款革新性的新型电动车。给这款车配上一款别具一格、高性能的电池壳,瞬间成了重中之重的任务。这电池壳堪称“全能选手”,散热功能必须过硬,运用先进的散热原理,巧妙布局散热孔、散热片,哪怕电池满负荷运转,热量也能迅速散去,稳保安全;坚固程度也要拉满,选用高强度、抗冲击的优质材料,搭配科学合理的内部支撑结构,就算遭遇意外撞击、挤压,也能护得电池周全;外观设计还得紧跟潮流,契合整车风格,融入当下流行的简约风、科技风元素,线条流畅、配色和谐,往车展的展示区一摆,瞬间就能牢牢抓住过往行人,尤其是追求时尚出行与高品质电动车的消费者目光;防水、防尘更是不可或缺,精心打造密封结构,严丝合缝,让雨水、灰尘无缝可入,维持电池性能稳定。

2. 设计团队的核心目标:设计团队跟客户多次深度交流、反复研讨打磨,敲定了电动车电池壳的设计“路线图”。首当其冲的便是打造高效散热系统,从热传导原理深度剖析到散热结构精巧设计,统统围绕快速降温精挑细选、巧妙布局,筑起稳固可靠的“散热防线”;紧接着是强化结构强度,结合日常使用场景与工况,严谨筛选高强度、抗冲击的材料,搭配优化后的支撑结构,让电池壳长期稳定服役;外观适配设计也是关键考量,深挖电动车时尚潮流风向,巧妙融入新奇创意元素,让电池壳与整车相得益彰;最后,防水防尘设计同样关键,根据实际使用环境需求,精准规划密封结构,提升防护等级,杜绝外界杂质干扰。

紧接着,便是初步设计与建模,这俩环节宛如雕琢艺术品前的素材搜集与初稿勾勒,缺一不可。

1. 初步设计:在正式开启 3D 建模大幕前,设计团队得跟客户来一场深度“对话”,把电动车电池壳的关键细节一一敲定。先是全方位考量电动车的功能特性、用户群体偏好,确定电池壳的基本设计参数,像是外形尺寸、散热孔布局、固定接口位置、外观风格走向,这些关键信息半点都不能含糊,它们可是后续建模的“基石”。

2. 初步建模:手握敲定好的设计参数,就转战专业 CAD 软件战场了,像是 SolidWorks、CATIA 这类行业“大咖”,用它们搭建出电动车电池壳的雏形——初步模型。这个模型可不简单,电池壳整体造型、散热结构,还有固定接口这些关键要素一个不落,全都囊括其中。

模型优化与调整环节随后“接力登场”,这一步堪称给璞玉精雕细琢,让其价值倍增。

1. 功能性调整:按照客户的“定制清单”,给模型来一场全方位升级改造。拿优化散热设计来说,依据热学原理与实际使用反馈,重新布局散热孔的大小、形状、数量,精细调整散热片的位置与角度,大幅提升散热效率;再讲讲结构强度增强,广泛收集电池壳维修师傅、用户的实操反馈,把承重不足、易损坏的薄弱环节统统改掉,提升电池壳的耐用性;还有密封设计优化这一重头戏,结合防水防尘需求,合理增设密封胶条、防水膜等结构,让防水、防尘性能飙升。

2. 数据处理与修复:专业的活儿得交给专业的软件,MeshLab、Blender 这类软件就是“数据医生”。第一步,化身修补匠角色,把模型中出现的空洞、缺陷迅速填补完整,还模型一片完整;第二步,担起清洁小卫士的重任,将多余的细节、冗余的线条一扫而空,让模型结构更加简洁干练,便于后续 3D 打印。

3D打印环节则像是把设计蓝图变成实物的神奇魔法,按下启动键,梦想照进现实。

1. 材料选择:“好马配好鞍”,依据电动车电池壳的功能特性,挑选合适的 3D 打印材料至关重要。常见的“选手”有这些:ABS 塑料,自带“硬汉”气质,耐热、耐磨性能出众,是大多数电池壳的首选材料;聚碳酸酯(PC),韧性极佳、耐冲击耐热性能出色,碰上高性能、高要求的外壳,派它上场准没错;尼龙材料,具备良好的韧性和耐磨性,适用于需要高耐用性的零件。

2. 打印准备:把优化好的模型导入 3D 打印软件,就像把菜谱交给厨师,接下来要做的就是“切菜备料”——切片处理,再根据经验与实际需求,精心设置打印参数,层厚、填充密度、打印速度等一个都不能马虎,这些参数可是决定打印质量高低的关键因素。

3. 打印过程:万事俱备,启动 3D 打印机,开启造物之旅。打印期间可不能当甩手掌柜,得全程紧盯:时刻留意打印进度,稍有异样,比如材料堵塞喷头、打印层错位这类问题,就得麻溜解决;还要化身环境管家,严格把控打印环境的温度、湿度,让它们稳稳当当,否则打印质量就会“翻车”;定期检查打印机状态也是必不可少的操作,提前排查故障隐患,确保打印效果达到预期。

收尾的后处理与装配环节同样不容小觑,这是给成品“梳妆打扮”、检验成果的关键步骤。

1. 去除支撑结构:打印大功告成,小心翼翼把电动车电池壳从打印平台上取下,拿起专用工具,化身精细工匠,把支撑结构拆除得干干净净,还电动车电池壳一个光滑平整的“脸蛋”,毛刺这种瑕疵更是不能有。

2. 表面处理:根据电动车电池壳的用途与客户喜好,给它来一场“美容手术”。打磨工序上场,把表面粗糙的地方统统磨平;接着是喷涂、镀层环节,按客户要求,赋予电动车电池壳不同的颜色和质感。

3. 装配与调试:把打印好的外壳与电动车进行装配和功能调试。确保电池壳与车体完美匹配,并进行全面测试,确保其在实际使用中效果拔群、运行稳定。

Not search wanted articles