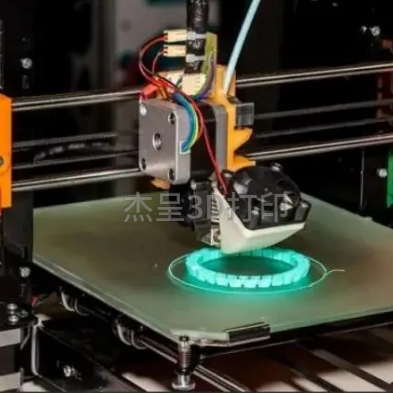

当人们谈论现代工业革命时,有个关键词总会被反复提起——3D打印。这种看似魔法般的制造技术,正在悄然重塑我们的生产方式和生活方式。从医院手术室里的定制骨骼到火星探测器上的精密零件,这项技术正在突破传统制造的边界,创造出令人惊叹的工业奇迹。

个性化制造正在改写医疗行业的游戏规则。在上海某三甲医院的手术室里,一位骨科医生正在为患者植入完全匹配其骨骼结构的钛合金人工椎体。这种根据CT数据精确建模的植入物,不仅缩短了3小时的手术时间,更将术后恢复周期缩短了40%。在传统制造方式下,这种个性化产品需要复杂的模具制作和手工调整,成本高达普通产品的20倍。而如今,3D打印机只需将数字模型转化为实体,就能在12小时内完成从数据到成品的全过程。

产品研发领域正在经历前所未有的效率革命。某新能源汽车企业的研发部门最近创造了从概念设计到功能样车测试仅用23天的行业记录。设计师上午完成的电池支架改进方案,下午就能拿到实物进行装配测试。这种即时验证的能力,使该企业去年成功将产品迭代速度提升了3倍。对比传统模具制造需要至少45天的周期,这种"所见即得"的制造方式正在重构整个产业链的时间坐标系。

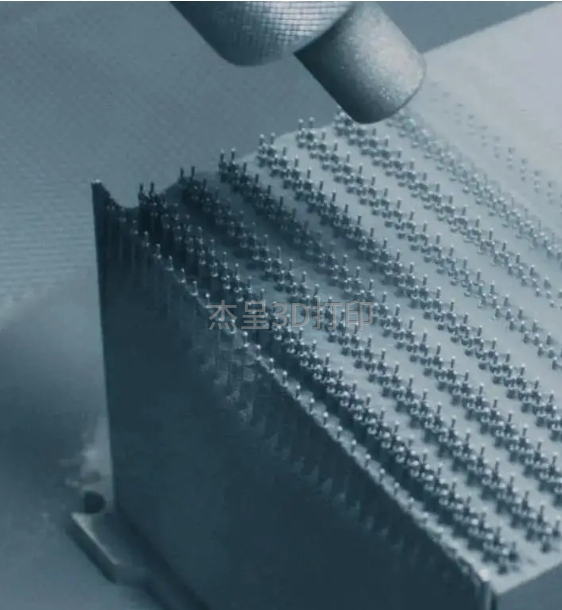

在航空航天领域,3D打印展现出的复杂结构制造能力令人叹为观止。中国航天科技集团最新研制的某型号火箭发动机,其燃烧室内壁的微孔冷却结构就像精密编织的血管网络。这些直径仅0.3毫米的异形流道,若用传统工艺需要37道工序才能完成,而通过金属3D打印技术,不仅实现了整体成型,还将零件重量减轻了65%。这种结构优化带来的性能提升,使火箭的运载效率提高了12%。

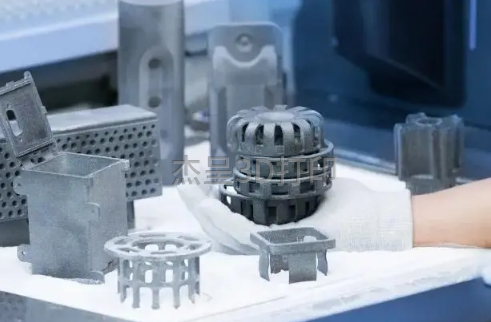

材料利用率方面,3D打印正在创造惊人的环保效益。传统航空铝合金零件的材料利用率通常不足15%,而波音公司采用3D打印技术制造的机舱支架,材料利用率达到98%。更值得关注的是,某德国工业巨头开发的金属粉末循环系统,能将打印过程中未使用的材料98.7%回收利用。这种近乎零浪费的生产方式,正在帮助制造业向碳中和目标大步迈进。

在高端装备制造领域,一体化成型技术正打开新的可能性。通用电气最新型的LEAP航空发动机,其燃油喷嘴从传统制造的18个零件组装简化为1个整体打印部件。这种结构革新不仅使零件寿命延长5倍,更将故障率降低了85%。更令人振奋的是,我国自主研发的某型深海探测器耐压舱体,采用梯度材料一体化打印技术,在万米深海中展现出超越传统焊接结构30%的抗压性能。

站在制造业变革的潮头回望,3D打印技术带来的不仅是制造方式的革新,更是一场深刻的生产关系革命。它消解了规模效应与个性定制的矛盾,打破了设计创新与制造约束的藩篱,重构了材料消耗与环境保护的平衡。当生物打印机开始培育人体器官,当月球基地开始就地打印建筑构件,我们越发清晰地看到,这项技术正在为人类文明打开一扇通向未来的大门。在这个充满可能的3D打印时代,唯一限制我们的,或许只剩下想象力的边界。

Not search wanted articles