钣金工艺作为传统制造业的重要组成部分,其复杂工序正迎来革命性突破。在工业4.0背景下,3D打印技术以独特的增材制造方式,正在重塑金属制品的生产体系。本文将深入探讨这项技术如何突破传统工艺限制,开创制造业新纪元。

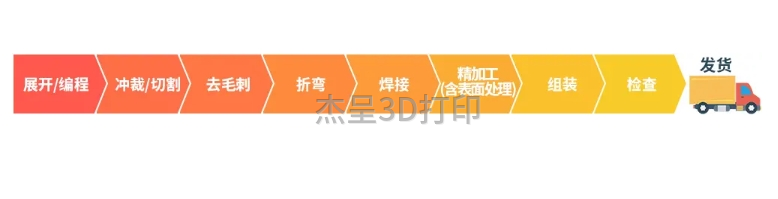

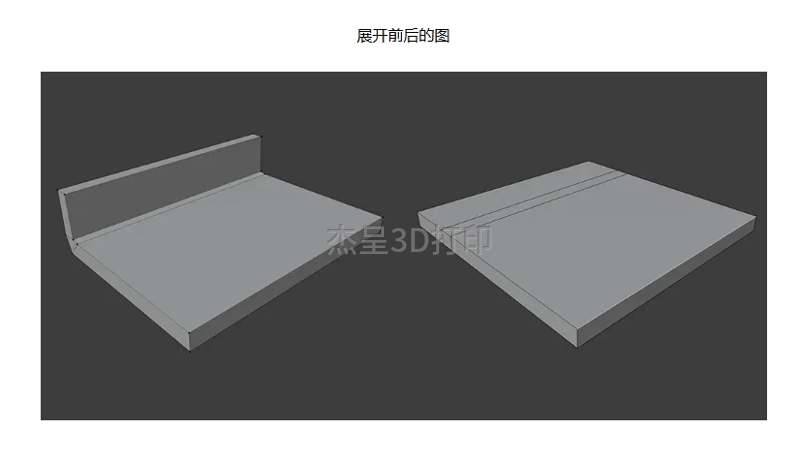

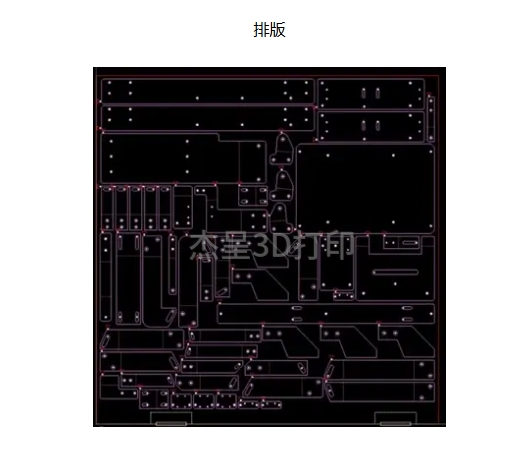

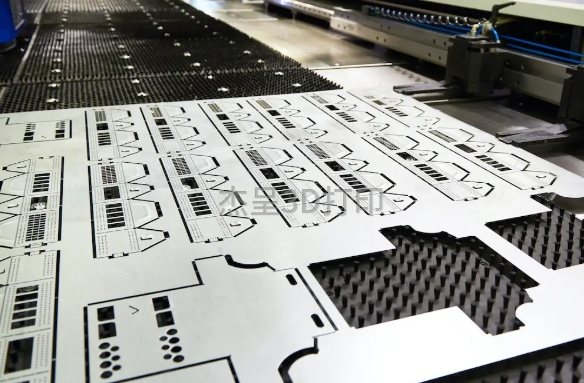

在传统钣金加工领域,生产流程需要经历展开编程、冲裁切割、折弯焊接等八大工序。每个环节都依赖专业设备和熟练技工,从二维板材到三维零件的转化过程既耗时又耗材。而3D打印技术通过数字化建模直接构建三维实体,实现了"所见即所得"的制造革命。

金属3D打印的核心原理是逐层堆积成型。区别于传统减材制造,这项技术通过高能激光或电子束将金属粉末或丝材逐层熔融堆积,直接形成复杂结构。以选择性激光熔融(SLM)技术为例,其成型精度可达±0.1mm,最小特征尺寸可控制在0.3mm以内,远超传统冲压工艺的加工极限。在具体应用场景中,3D打印展现出显著优势。航空航天领域常见的异形散热结构,传统工艺需要多套模具配合冲压焊接,而3D打印可一次性整体成型。医疗器械中的多孔植入体,传统加工难以实现的梯度孔隙结构,通过参数化设计结合3D打印得以完美呈现。某汽车企业采用金属打印制造的轻量化底盘部件,较传统钣金件减重40%同时提升结构强度。

技术实现层面,金属3D打印包含多个关键环节。首先是三维建模阶段,工程师运用拓扑优化算法对零件进行轻量化设计,传统工艺中需要分体制造的复杂结构在此阶段即可实现一体化设计。材料选择上,从不锈钢、钛合金到高温镍基合金,各类金属粉末的适配性不断扩大。某军工企业采用钴铬合金打印的导弹尾翼,耐高温性能提升3倍以上。

成型过程中的工艺控制尤为关键。激光功率、扫描速度、层厚参数需要精确配合,成型舱内的惰性气体环境控制直接影响零件致密度。某精密仪器制造商通过实时熔池监控系统,将打印件内部缺陷率控制在0.02%以下。后处理阶段,支撑结构去除、表面抛光、热处理等工序的智能化程度不断提升,电解抛光技术可使表面粗糙度达到Ra0.8μm。在质量控制方面,3D打印构建了全过程监测体系。在线尺寸测量系统可实时检测层间偏差,工业CT无损检测技术能精准识别内部缺陷。某航空部件供应商采用机器学习算法分析打印数据,将产品合格率从82%提升至98.6%。与传统工艺对比,3D打印在复杂结构制造方面具有压倒性优势。某液压阀块生产企业将原本需要56道工序的零件简化为单次打印,生产周期从28天缩短至72小时。在材料利用率方面,金属粉末的回收再利用率可达95%以上,远高于传统钣金加工60%的平均材料利用率。

这项技术正在推动制造业向分布式生产转型。某家电企业建立的区域打印中心,可根据订单数据就近生产定制化部件,库存周转率提升300%。在模具制造领域,随形冷却水路的3D打印应用使注塑周期缩短40%,良品率提高15个百分点。

尽管3D打印技术优势显著,其发展仍面临挑战。大尺寸构件打印的设备成本、批量生产的效率瓶颈、行业标准体系缺失等问题亟待解决。但可以预见,随着多激光头技术、超高速打印工艺的突破,金属3D打印将在更多领域替代传统钣金工艺。

从设计自由度的突破到生产模式的革新,3D打印技术正在重新定义金属加工规则。这项技术不仅实现了复杂结构的制造可能,更推动了产品创新从"制造可行"向"设计自由"的范式转变。在智能制造浪潮中,3D打印与传统工艺的深度融合,必将开启制造业发展的新篇章。

Not search wanted articles