制造业的百花园中,塑料成型技术犹如各具特色的花朵竞相绽放。当3D打印的便捷遇上注塑成型的效率,一种名为真空复模的工艺正以其独特优势,在原型验证和小批量生产领域悄然绽放异彩。这种融合传统与创新的技术,正在为众多企业开辟出第三条道路。

真空复模的核心在于"以柔克刚"的制造哲学。与传统金属模具不同,其工艺流程始于数字化技术的精准表达。工程师们通常会采用3D打印或CNC加工制作初始原型,这个环节如同雕刻家手中的泥胚,为后续工序奠定基础。当原型精度达到0.1毫米级时,真正的艺术创作才拉开帷幕。

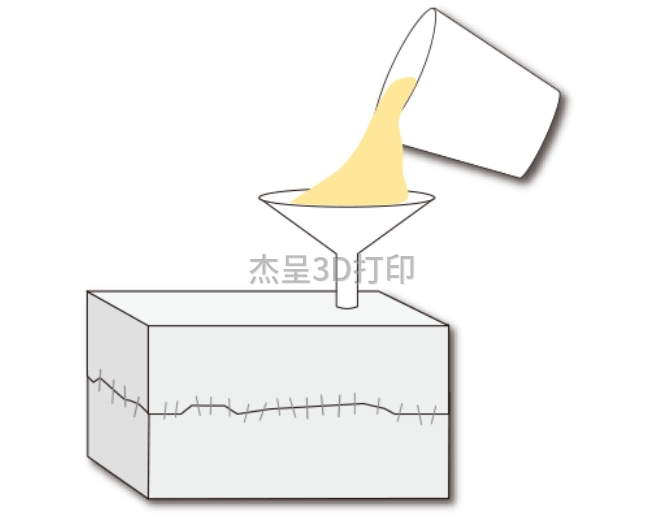

在标准操作车间里,经验丰富的技师会将原型精心固定于特制木板上,如同珠宝匠人安放宝石般细致。四周竖起的木板围合成密封的立体空间,这个看似简陋的木盒模具,实则暗藏玄机——它的尺寸必须精确计算,既要保证硅胶充分包裹原型,又要预留材料流动的通道。当硅胶原料经过精确配比缓缓注入时,真空环境下的气泡消除技术确保了模具的完美成型。

经过12-24小时的烘箱固化,硅胶模具的脱模过程堪称技术与艺术的结合。技师们手持特制刀具,在模具表面划开精确的切口,这个过程需要像外科手术般精准,既要保证顺利取出原型,又要维持模具结构的完整性。完成的硅胶模具被重新密封后,即将迎来它的高光时刻——真空注型。

在真空注型机的密闭舱室内,聚氨酯树脂材料经历着奇妙的转变。操作人员通过观察窗监控着材料的混合过程,真空环境下的搅拌消除了任何细微气泡。当树脂以特定角度注入模具时,材料的流动轨迹经过精确计算,确保每个细节都能完美复刻。二次固化后的成品脱模瞬间,见证着从液态到固态的华丽蜕变。

这种工艺的优势在小批量生产场景中尤为突出。以某智能穿戴设备厂商为例,他们在产品验证阶段需要制作50套外壳样品。若采用传统钢模注塑,仅模具费用就高达15万元,而真空复模的总成本不足2万元,且交付周期从四周缩短至五天。这种成本与效率的双重优势,使其成为初创企业和研发部门的理想选择。

但硬币总有另一面。硅胶模具约20次的使用寿命如同沙漏计时,提醒着生产者把握生产节奏。某汽车零部件供应商曾因此遭遇困境,他们在生产第25个零件时发现尺寸偏差超出公差范围,最终不得不重新制作模具。这个案例警示我们,合理规划生产批次至关重要。

在材料选择方面,真空复模目前主要适用于ABS、PC、PP等常见工程塑料的替代树脂。虽然近年出现了耐高温达180℃的改良材料,但与注塑成型的材料体系相比仍显单薄。这种局限性促使材料研发机构不断突破,近期某高校实验室成功开发的生物基复模树脂,或将开辟新的应用领域。

行业发展角度看,真空复模正与3D打印形成互补之势。在医疗器械领域,有些企业采用光固化3D打印制作精密原型,再通过真空复模批量生产手术导航模型。这种组合拳模式既保证了首件的极致精度,又实现了小批量的成本可控,充分体现了现代制造技术的协同效应。

站在智能制造的时代潮头,真空复模技术正在书写属于自己的篇章。它或许不是大规模生产的王者,但在产品快速迭代的今天,这种灵活高效的制造方式正成为连接创意与市场的关键桥梁。当创新之火遇上实用主义,真空复模正在重新定义"小而美"的生产哲学。