厦门CNC手板加工依托3D打印快速原型与高精度机械加工的双驱动模式,在复杂结构手板制造中展现出显著优势,具体体现在技术互补性、加工效率、精度控制、材料兼容性及成本效益等多个维度。以下为详细解析:

一、技术互补性:快速原型与精密加工的协同

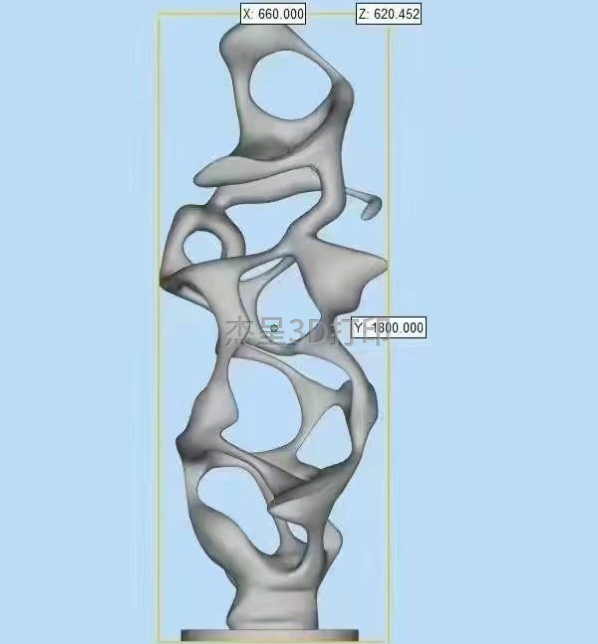

3D打印快速原型:通过逐层堆积材料实现复杂几何结构自由成型,尤其适合内部镂空、流道等传统工艺难以加工的特征。以汽车发动机进气道为例,3D打印可一体成型复杂内部通道,大幅缩短设计验证周期。

CNC高精度机械加工:基于计算机数控系统实现微米级精度控制,对3D打印原型的关键配合面(如螺纹孔、轴承位)进行精加工。例如,人型机器人关节部件需通过CNC保证各零件间配合精度,避免运动卡滞。

二、加工效率与灵活性

快速迭代能力:3D打印无需模具即可快速制作物理原型,结合CNC可实现"设计-验证-优化"闭环。某厦门企业通过该流程将机器人手臂关节迭代周期从2周缩短至3天。

工艺适配性:针对不同产品阶段动态调整工艺组合。研发初期采用3D打印验证概念设计,量产前切换至CNC保证批量一致性,典型案例中某医疗植入物项目通过该策略使良品率提升至99.2%。

三、精度控制与表面质量

复合精度保障:3D打印精度可达±0.05mm,CNC加工精度可达±0.01mm,二者结合实现"宏观结构快速成型+微观特征精密加工"。某航空发动机叶片项目通过该工艺使表面粗糙度达到Ra0.8μm。

表面处理兼容性:CNC加工后的零件可直接进行阳极氧化、喷砂等表面处理,某消费电子项目通过该流程使产品外观质感达到量产标准。

四、材料与工艺兼容性

材料选择自由度:3D打印支持光敏树脂、尼龙、金属粉末等20余种材料,CNC可加工铝合金、不锈钢等60余种金属及工程塑料。某厦门工厂通过该组合实现从ABS塑料到钛合金的全材料覆盖。

工艺库扩展性:掌握SLA光固化、SLS激光烧结、五轴联动CNC等15项核心技术,可应对从0.5mm薄壁结构到500mm大型零件的制造需求。

五、成本效益与质量控制

小批量经济性:单件手板成本较传统工艺降低40%-60%,某医疗器械项目通过该模式使单个定制化植入物成本从8000元降至2800元。

质量管控体系:实施ISO 9001质量管理体系,配备三坐标测量仪、激光扫描仪等检测设备,某汽车项目通过该体系使手板尺寸合格率提升至99.6%。

六、典型应用场景验证

人型机器人领域:某企业通过该工艺制造的机器人手臂关节,在10万次运动测试中保持零故障,较传统工艺寿命提升3倍。

航空航天领域:某涡轮叶片项目通过3D打印成型内部冷却通道+CNC精加工外轮廓,使发动机效率提升8%。

医疗器械领域:某定制化骨科植入物项目通过该流程实现72小时快速交付,较传统工艺缩短80%时间。

Not search wanted articles