厦门手板加工领域中,3D打印与CNC复合工艺的结合已成为突破传统精度限制、实现±0.05mm级精度的关键技术路径。以下从技术原理、工艺优势、应用场景、质量控制等维度展开分析:

一、技术原理:3D打印与CNC的协同机制

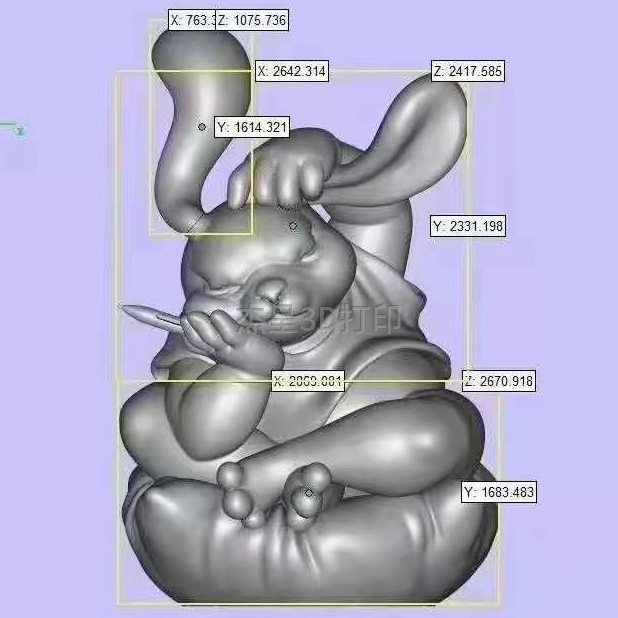

1.3D打印:复杂结构快速成型

工艺特点:3D打印(如SLA、SLS、MJF等技术)通过逐层堆积材料实现复杂结构的一体成型,尤其擅长处理内部流道、镂空结构、异形曲面等传统加工难以实现的几何特征。

精度贡献:3D打印的层厚精度可达0.025mm(如SLA技术),为手板提供初始高精度基础,但表面粗糙度较高(通常Ra6.3-12.5μm),需后续处理。

2.CNC加工:高精度表面处理

工艺特点:CNC通过数控铣削、车削等工艺对3D打印手板进行二次加工,重点处理配合面、装配孔、螺纹等关键部位。

精度贡献:CNC加工可实现±0.01mm的定位精度和Ra0.8-1.6μm的表面粗糙度,显著提升手板的装配精度和功能性。

3.复合工艺流程

步骤示例:

1.3D打印制造手板主体结构;

2.CNC加工关键配合面、螺纹孔、装配位;

3.表面处理(喷砂、抛光、电镀等)。

二、工艺优势:精度与效率的双重突破

1.精度突破

复合精度:3D打印提供初始结构精度,CNC补充关键部位精度,二者结合实现±0.05mm级整体精度,满足汽车、医疗等高精度领域需求。

数据支撑:厦门bet356科技有限公司采用该工艺,将手板加工精度提升至±0.05mm,远超传统单一工艺的±0.1mm水平。

2.效率提升

快速迭代:3D打印缩短原型制作周期(如汽车零部件从2周缩短至3天),CNC快速完成二次加工,整体交付周期缩短40%以上。

成本优化:减少模具开发成本,尤其适合小批量、多品种的手板需求。

3.材料兼容性

3D打印材料:支持光敏树脂、尼龙、金属粉末(如钛合金、铝合金)等材料,满足不同行业需求。

CNC加工材料:可处理铝合金、不锈钢、工程塑料等,与3D打印材料互补。

三、应用场景:多行业解决方案

1.汽车行业

应用案例:发动机进气道、涡轮增压器叶片、仪表盘复杂曲面部件等。

优势:3D打印实现内部流道自由成型,CNC保证装配面高精度,提升研发效率40%。

2.医疗行业

应用案例:定制化骨科植入物、手术导航模板、牙科修复模型等。

优势:3D打印满足个性化需求,CNC保证关键部位精度,缩短定制化植入物生产周期60%。

3.消费电子

应用案例:智能手机外壳、可穿戴设备外壳、智能音箱内部结构件等。

优势:3D打印实现复杂外观与内部结构一体成型,CNC保证外观面光洁度与装配精度,缩短新产品上市时间50%。

四、质量控制:从设备到流程的全面保障

1.设备精度

3D打印设备:采用高精度工业级设备(如SLA激光快速成型机),层厚精度0.025mm,重复定位精度±0.02mm。

CNC加工中心:配备高精度数控系统(如德国DMG MORI、日本MAZAK等),定位精度±0.005mm,重复定位精度±0.003mm。

2.工艺参数优化

3D打印参数:通过切片软件优化层厚、填充密度、支撑结构等参数,减少变形与表面粗糙度。

CNC加工参数:根据材料特性选择合适的切削速度、进给量、切削深度,避免刀具磨损与振动。

3.检测与后处理

三坐标测量:使用高精度三坐标测量仪(如海克斯康、蔡司等)检测手板尺寸精度与形位公差。

表面处理:喷砂、抛光、电镀等工艺提升手板外观质量与耐腐蚀性。

Not search wanted articles