陶瓷材料因耐高温、耐腐蚀、绝缘性好等特性,在航空航天、电子器件、医疗设备等领域有着不可替代的作用。但传统陶瓷制造工艺长期受限于成型方式,从设计到成品的转化过程中,复杂结构难实现、生产周期长、材料利用率低等问题始终存在。陶瓷3D打印加工服务的出现,以增材制造的创新逻辑重构了陶瓷生产全流程,展现出一系列突破性优势。

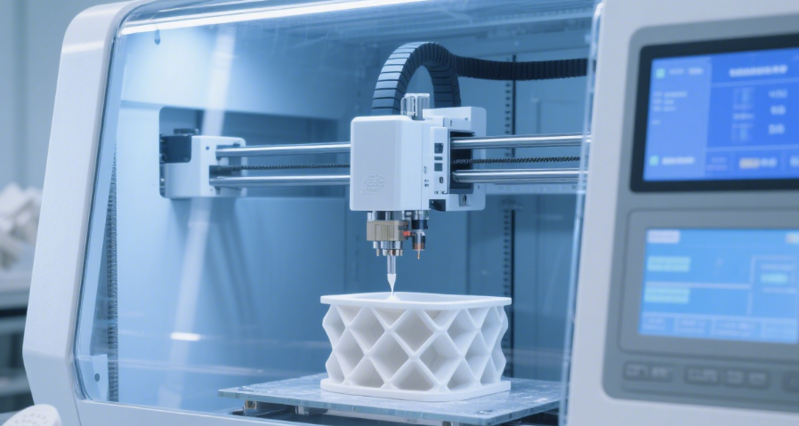

在设计环节,陶瓷3D打印加工服务彻底打破了传统工艺的结构限制。传统陶瓷成型依赖模具压铸或注塑,对于内部中空、网格交错、异形曲面等复杂结构,往往因模具加工难度大而无法实现,设计时不得不为生产可行性妥协。陶瓷3D打印采用“分层堆积”原理,通过喷头将陶瓷浆料逐层精准堆叠,或利用激光选择性烧结陶瓷粉末,任何复杂结构都能通过数字模型直接转化为实体。例如在航空发动机领域,某款陶瓷耐高温部件需要内部设计三维交错的冷却通道,传统工艺无法成型,而通过3D打印技术,不仅完美实现了设计方案,还使散热效率提升了40%。设计人员无需再受“能设计却不能制造”的困扰,可专注于产品功能优化,释放更多创新可能。

生产流程的高效性是陶瓷3D打印加工服务的显著亮点。传统陶瓷制造需经历制模、配料、成型、脱脂、烧结等十多道工序,仅模具制作就需数周时间,且一套模具只能生产一种规格的产品,对于小批量、定制化需求而言成本极高。陶瓷3D打印则省去了模具环节,从数字模型到实体坯体的转化可直接完成,生产流程简化60%以上。对于医疗领域的个性化陶瓷植入体,如人工关节髋臼,传统工艺需根据患者CT数据定制模具,周期长达1个月,而3D打印服务能在24小时内完成坯体打印,大大缩短了患者的等待时间。同时,3D打印的“按需成型”特性使小批量生产的单位成本显著降低,特别适合科研试样、定制化部件等场景。

材料利用率的提升是陶瓷3D打印加工服务的另一重要优势。传统陶瓷加工中,坯体成型后需经过大量磨削、切割等后续加工,材料利用率通常不足50%,尤其对于氧化锆、氧化铝等高性能陶瓷材料,浪费造成的成本损失巨大。陶瓷3D打印采用“近净成形”技术,打印出的坯体尺寸与最终产品接近,后续加工余量可控制在0.5毫米以内,材料利用率提升至90%以上。在电子陶瓷领域,某企业生产的陶瓷基板通过3D打印技术,原材料消耗减少60%,每年节省材料成本超过百万元。这种高效的材料利用模式不仅降低了生产成本,还减少了加工废料带来的环保压力。

质量控制环节,陶瓷3D打印加工服务凭借数字化管理实现了全程可控。传统陶瓷制造中,坯体密度不均、烧结变形等问题常导致产品合格率偏低,且难以追溯具体原因。陶瓷3D打印过程中,设备会实时记录每层打印的参数数据,包括浆料流量、激光功率、扫描速度等,一旦出现异常可立即调整。通过预设的工艺参数库,能确保每一批次产品的一致性,烧结后的陶瓷部件致密度可达99.5%以上,力学性能稳定性显著优于传统工艺。某医疗企业生产的氧化锆陶瓷牙冠,采用3D打印技术后,产品合格率从传统工艺的75%提升至98%,且尺寸精度控制在±0.02毫米以内,完美满足临床需求。

陶瓷3D打印加工服务还拓展了陶瓷材料的应用边界。通过多材料复合打印技术,可实现不同性能陶瓷材料的梯度融合,或在陶瓷基体中嵌入金属、高分子等其他材料,赋予产品新的功能。例如在传感器领域,3D打印的陶瓷基传感器能将陶瓷的耐高温特性与导电材料的传感功能结合,可在500℃以上的高温环境中稳定工作。此外,生物相容性陶瓷材料通过3D打印可制作出孔隙率可控的骨植入体,其多孔结构能引导骨细胞生长,解决了传统陶瓷植入体与自体骨结合不紧密的问题。

从设计自由度的突破到生产效率的提升,从材料利用率的优化到质量稳定性的保障,陶瓷3D打印加工服务正全面革新陶瓷制造的全流程。随着打印精度的提升(目前已达0.01毫米级别)和打印材料种类的丰富(涵盖氧化铝、氧化锆、氮化硅等多种陶瓷),其应用场景将持续拓展。未来,随着与人工智能、数字孪生等技术的融合,陶瓷3D打印加工服务将实现从设计优化到生产监控的全流程智能化,进一步巩固其在高端陶瓷制造领域的核心地位,推动陶瓷产业向更高精度、更高效率、更具创新性的方向发展。