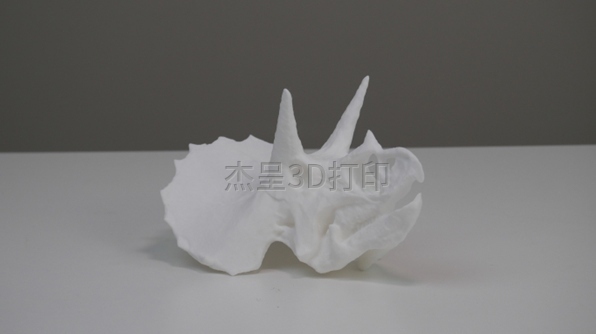

在使用熔融沉积建模(FDM)技术的3D打印制品中,层纹、支撑残留等表面缺陷较为常见。这些瑕疵可能影响制品的专业性,优化外观质量成为提升成品价值的核心环节。本文系统阐述从打印前准备到后处理的全流程优化策略,助力实现高表面质量的3D打印制品。

打印前的核心准备工作

材料预处理步骤

长丝材料的吸湿性会导致打印缺陷(如气泡、裂纹),进而降低表面光洁度。建议打印前使用专用干燥设备(如除湿装置或低温烘箱)对耗材进行烘干处理,避免水分引发的工艺波动。

设备基础维护要点

打印平台清洁:定期用异丙醇或脱脂皂擦拭打印床,去除残留胶水、塑料碎屑等污染物,确保首层附着可靠性。

平台调平校准:手动或通过自动调平功能调整喷嘴与平台间隙(建议通过Z轴偏移微调),保障首层挤出均匀性。

机械系统保养:开展周期性设备维护,包括导轨清洁、轴承润滑、皮带张力调整及V型轮偏心螺母校准,确保运动系统精度。

切片参数深度优化策略

模型定向与拆分技巧

减少悬垂结构:调整模型摆放角度,降低支撑需求,从而减少支撑残留痕迹。

模块化拆分:对复杂几何体进行多部件拆分(沿轴向切割并设计对接结构),通过后期组装降低单件打印难度,提升表面质量。

核心参数调控方法

层高选择:低层高(如0.1mm)可减少曲面阶梯效应,但会延长打印时间;高层高(如0.3mm)适用于平坦区域以提升效率。

打印速度适配:外壁速度降至30-50mm/s可提升轮廓精度,内壁及填充速度可适当提高以平衡效率。

填充策略优化:选择适配力学性能的填充图案(如蜂窝结构提升强度),调整填充与壁面的重叠率(通常15-20%),确保层间结合力。

温度与冷却平衡:根据材料特性调整热端温度(如PLA190-220℃、ABS230-260℃),配合冷却风扇调速(首层关闭,上层30-70%),避免高温导致的表面粗糙或低温引发的层间粘接不良。

高级切片技巧应用

外壁优先打印:先执行外壁路径再填充内壁,提升轮廓尺寸精度。

可变层高技术:在细节区域采用薄层(0.1mm),在平面区域使用厚层(0.25mm),兼顾质量与效率。

支撑材料差异化:使用水溶性支撑材料(如PVA)或与主体材料兼容的支撑界面(如PLA支撑+PETG主体),降低支撑移除难度及表面损伤风险。

后处理技术体系构建

机械打磨与平滑工艺

多级砂纸打磨:依次使用100-200目粗砂纸去除明显层纹,400-600目中砂纸细化表面,1000目以上细砂纸实现类镜面效果。

填料预处理:组装件间隙填充环氧树脂填缝剂,层间微隙通过喷涂底漆修复,提升后续打磨效率。

特种处理:喷砂工艺可均匀化表面纹理,适用于ABS等耐磨损材料。

化学与热处理方案

涂装工艺:底漆处理后采用刷涂或喷涂方式施加涂料,其中喷涂可实现均匀覆盖,适合大面积部件。

热抛光技术:利用热风枪或喷灯对PETG、ASA、ABS制品进行局部加热,消除"发丝"缺陷,需严格控制温度避免变形。

树脂浸润:涂刷透明或有色环氧树脂,通过浸渍或刷涂填补表面缺陷,经固化后形成光泽表面,适用于潮湿环境或高美观要求场景。

组装与强化方法

粘合剂选择:小型件采用氰基丙烯酸酯胶(瞬干胶),大型结构件使用双组分环氧胶,ABS部件可通过丙酮化学焊接实现无缝连接。

机械联锁设计:在模型中集成榫卯结构或预埋金属螺纹嵌件,提升组装强度与耐久性。

退火处理:对工程塑料制品进行控温热处理,消除内应力并提升力学性能。

总结:系统性优化路径

FDM3D打印表面质量提升需贯穿全流程:打印前通过材料干燥与设备校准奠定基础,切片阶段通过参数优化与结构设计减少缺陷,后处理环节采用机械、化学及热处理技术进一步修饰。实验验证表明,结合材料特性调整工艺参数(如温度、速度、层高)并辅以针对性后处理,可显著降低表面粗糙度(Ra值从12μm降至3μm以内),同时提升制品的力学性能与专业外观。未来,随着智能切片算法(如AI驱动的参数自动优化)与新型后处理设备(如自动化打磨工作站)的普及,FDM技术的表面质量将进一步接近注塑成型水平。

Not search wanted articles