后处理作为增材制造流程中的核心环节,涵盖了除粉、支撑结构移除、表面着色等多种操作。本文将重点探讨另一关键后处理技术。热处理工艺,其形式包括烧结、退火、光固化及热等静压等,旨在优化3D打印零件的内部应力分布并提升机械性能。根据材料特性、目标性能及所选技术,热处理方案需针对性设计,最终效果也呈现显著差异。

热处理对3D打印零件的影响机制

增材制造过程中,零件经受复杂的热历史,包括快速加热与冷却阶段,这些热循环会导致材料内部产生残余应力。后处理阶段的热干预不仅能有效释放应力,还可显著改善零件的机械特性,如抗弯强度、延展性及表面硬度。不同设备系统已集成热处理功能,为工艺优化提供硬件支持。

烧结工艺:从生坯到致密零件

严格而言,烧结更接近于制造工艺中的关键步骤而非传统后处理。在金属粘结剂喷射及间接金属3D打印中,该过程具有强制性。以金属-塑料复合丝材为例,打印获得的"生坯"需通过烧结去除有机粘结剂,促使金属颗粒间形成冶金结合。烧结炉内温度通常控制在材料熔点的80%-95%,此过程可消除粉末间隙,降低孔隙率并提升硬度。需特别注意尺寸收缩现象,烧结后零件线性尺寸可能减少15%-20%,设计阶段需预留补偿余量。

光固化后处理:树脂材料的性能强化

针对光敏树脂打印件,后固化处理是提升材料性能的关键步骤。树脂由未交联的单体分子组成,紫外光固化阶段虽能形成初始结构,但深层区域可能存在交联不充分的问题。后固化设备(如FormlabsFormCure)通过可控紫外曝光实现完全交联,显著提高零件的抗脆性及长期稳定性,同时固定树脂颜色并降低潜在毒性。处理时间受零件尺寸及树脂类型影响,大型构件需延长曝光周期以确保均匀固化。

退火工艺:应力释放与晶相重构

退火通过精确控制加热-冷却曲线,实现材料微观结构的优化。对于金属零件,退火可促进再结晶过程,增大晶粒尺寸从而提升延展性;对半结晶聚合物(如PLA、PETG),加热至玻璃化转变温度以上可促使分子链重排,缓解内应力并减少后期收缩。ABS等非晶态聚合物因易产生热变形,通常不适用此工艺。退火参数需严格把控:温度需高于材料软化点但低于熔点,保温时间直接影响晶粒生长程度,过长处理可能导致尺寸精度下降。

金属专用热处理技术

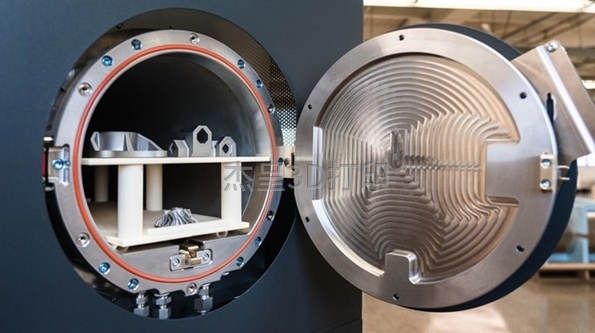

热等静压(HIP)

该技术结合高温与等静压力(通常采用惰性气体作为传压介质),可同时消除材料内部孔隙与残余应力。封装后的零件在密闭容器中经受高温高压协同作用,实现接近理论密度的致密化效果。HIP工艺对金属及陶瓷材料尤为有效,能显著提升疲劳强度与断裂韧性,广泛应用于航空航天领域的高性能构件制造。

金属退火与淬火

针对钢制零件,传统退火工艺可细化晶粒结构并均匀化组织;而淬火处理则通过快速冷却获得马氏体相,大幅提升表面硬度。此类热处理需在保护性气氛中进行,以防止氧化脱碳。

Not search wanted articles