高压环境是工业领域的“终极考场”:深海探测器需承受万米海水的压强(约100MPa,相当于1000个大气压),石油钻井设备的井下工具要对抗200℃高温与140MPa的极端压力,火箭发动机燃烧室的压力可达30MPa且伴随超音速气流冲刷。传统制造工艺在这些场景下往往陷入“材料-结构-性能”的三角困境——为满足高压承载需求,需通过增加壁厚、简化结构牺牲轻量化,或依赖昂贵的高强度合金(如钛合金、镍基合金)导致成本飙升。而3D打印(增材制造)技术凭借其微观结构可控性、复杂结构一体化成型能力、多材料复合打印优势,正成为高压材料制造领域“突破物理极限”的核心工具,从深海装备到航空航天,从能源开采到核能利用,一场“极限制造”的革命正在重塑高压工业的底层逻辑。

高压环境对材料的性能要求远超常规场景,其核心挑战可归纳为强度-韧性平衡、疲劳寿命、轻量化与成本四大矛盾,而传统制造工艺(如铸造、锻造、焊接)在应对这些挑战时存在根本性局限。

高压容器需同时满足高强度(抵抗塑性变形)与高韧性(防止脆性断裂),但传统工艺制造的材料往往“偏科”:

铸造高压阀体:通过砂型铸造或精密铸造成型,但晶粒粗大(通常>100μm),位错运动易沿晶界滑移,导致强度(如抗拉强度<500MPa)与韧性(如冲击功<20J)较低,在高压循环载荷下易发生低应力脆断;

锻造高压管道:虽通过锻造细化晶粒(可达10-50μm),但需依赖高成本合金(如X80管线钢),且锻造后需机加工挖出内部流道,导致材料利用率不足40%,成本高昂。

高压设备(如深海液压缸、火箭发动机推力室)需承受数百万次循环载荷,而传统工艺的制造缺陷会成为疲劳裂纹的“起点”:

焊接接头疲劳:高压容器的封头与筒体通常通过焊接连接,但焊接热影响区(HAZ)因组织粗化、残余应力集中,疲劳强度比母材低30%-50%。例如,深海载人潜水器“奋斗者号”的钛合金耐压舱,传统焊接工艺需通过局部热处理消除残余应力,但处理后疲劳寿命仍仅约10⁵次循环;

机加工表面缺陷:高压阀门的密封面需通过磨削加工,但表面粗糙度(Ra>0.4μm)会引发应力集中,在高压流体冲刷下加速疲劳裂纹扩展,导致密封失效。

高压设备(如航空航天液压系统、电动汽车高压储氢罐)对重量敏感,但传统工艺的轻量化方案往往以牺牲性能或成本为代价:

薄壁结构加工:高压储氢罐需采用薄壁(厚度<3mm)设计以减轻重量,但传统旋压工艺易导致壁厚不均(偏差>0.2mm),在70MPa高压下局部应力集中系数可达3倍,引发爆炸风险;

复合材料缠绕:碳纤维增强复合材料(CFRP)储氢罐虽轻量化效果显著(重量比钢罐轻60%),但需通过手工缠绕或自动化纤维铺放(AFP)制造,工艺复杂且成本高昂(单个罐体成本超5000美元)。

3D打印通过逐层堆积材料的方式制造零件,其核心优势在于对微观结构的精准调控、复杂结构的一体化成型、多材料复合打印能力,恰好对应高压材料对强度、韧性、疲劳寿命与轻量化的极端需求。

传统工艺制造的材料微观结构均匀,而3D打印可通过调整工艺参数(如激光功率、扫描速度、粉末成分)在零件内部实现非均匀微观结构,同时提升强度与韧性:

激光粉末床熔融(LPBF)打印的钛合金:传统锻造钛合金(如Ti-6Al-4V)的晶粒尺寸为10-50μm,而LPBF打印的钛合金可通过快速冷却(冷却速率>10⁶ K/s)形成超细等轴晶(尺寸<1μm),同时利用高能量密度激光诱导马氏体相变,生成纳米级α'相(硬度>400HV),使抗拉强度从传统工艺的900MPa提升至1200MPa,延伸率从10%提高至15%,实现“强而韧”的突破;

电子束熔化(EBM)打印的镍基高温合金:火箭发动机燃烧室需承受30MPa压力与3000℃高温,传统铸造镍基合金(如Inconel 718)因晶界弱化易发生高温蠕变。EBM打印的镍基合金通过定向凝固(扫描方向与热流方向一致)形成柱状晶(长径比>10),减少横向晶界,同时添加0.5%的铪(Hf)细化晶内析出相(γ'相尺寸从50nm降至20nm),使高温蠕变速率降低80%,寿命延长3倍。

高压设备中大量使用轻量化点阵结构、仿生结构或内部流道,传统工艺需通过多部件焊接或机加工实现,而3D打印可直接制造一体化结构,消除焊接接头与机加工缺陷:

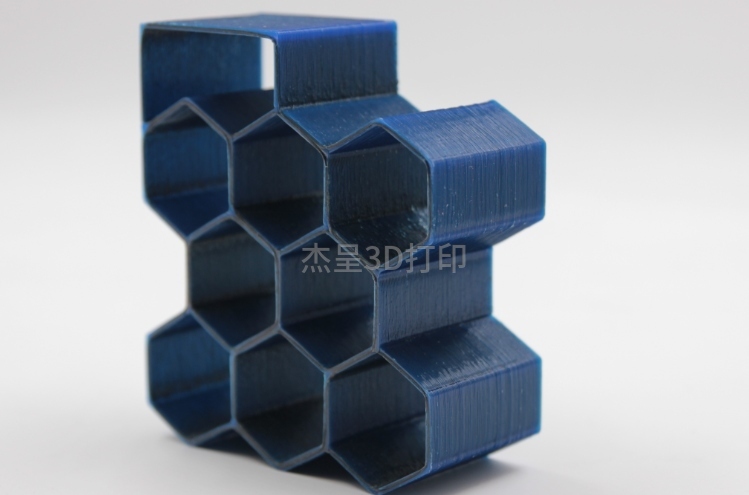

深海液压缸:传统液压缸需通过锻造+机加工制造缸体,再焊接端盖,焊接接头与机加工表面是疲劳裂纹的“高发区”。3D打印的拓扑优化液压缸,通过SLM(选择性激光熔化)将缸体与端盖集成,内部填充八面体点阵结构(密度仅0.2g/cm³),在保证承压能力(100MPa)的前提下减重60%,同时通过优化点阵单元尺寸(边长2mm)与杆径(0.5mm),使疲劳寿命从传统工艺的10⁵次循环提升至10⁷次循环;

火箭发动机推力室:传统推力室需通过钎焊将数千根冷却通道(直径1mm)连接到燃烧室内壁,焊接接头数量超10万个,泄漏风险高。3D打印的再生冷却推力室,通过LPBF将燃烧室内壁、冷却通道与喷管集成,冷却通道截面积优化20%,压力损失降低15%,同时焊接接头减少99%,泄漏概率从10⁻³/年降至10⁻⁶/年,显著提升发射可靠性。

高压设备常需不同材料协同工作(如耐磨表面+高强度基体、耐腐蚀涂层+轻量化结构),传统工艺需通过表面处理(如喷涂、镀层)或异种材料焊接实现,而3D打印可直接打印多材料复合结构:

高压阀门密封面:传统阀门密封面需通过堆焊硬质合金(如Stellite 6)提高耐磨性,但堆焊层与基体(如不锈钢)因热膨胀系数差异易开裂。3D打印的功能梯度密封面,通过多喷头系统交替沉积不锈钢(基体)与钴基合金(密封面),在界面处形成成分渐变层(钴含量从0%线性增加至100%),使热膨胀系数连续变化,残余应力降低70%,耐磨性(磨损量从0.1mm/年降至0.01mm/年)与抗开裂性能同步提升;

高压储氢罐内胆:传统钢制内胆需通过内衬橡胶或塑料防止氢脆,但内衬与钢基体易剥离。3D打印的金属-聚合物复合内胆,通过激光熔覆+原位聚合工艺,先打印钛合金基体(厚度2mm),再在表面喷射液态聚酰亚胺(PI),利用激光诱导PI原位聚合形成致密涂层(厚度0.1mm),使氢渗透速率从传统钢内胆的10⁻⁶ cm³/(cm²·s)降至10⁻⁸ cm³/(cm²·s),同时减重30%。

Not search wanted articles