制造业快速发展的今天,铝合金铸造加工与CNC加工作为两种主流工艺,始终是工程师们重点考量的技术选项。这两种制造方式看似存在竞争关系,实则各有其独特的应用场景。我们将通过实际生产案例,深入剖析这两种工艺在多个维度的表现差异。

材料成型能力是工艺选择的首要考量因素。某新能源汽车企业在开发轻量化底盘支架时,面对复杂曲面结构的成型需求,最终选择了铝合金铸造工艺。铸造过程中,液态铝合金在高压下能完美填充模具的每个细节,这种对异形结构的包容性正是铸造工艺的独到之处。不过铸造件的物理性能存在一定局限,某无人机厂商就曾因铸造件强度不足导致试飞失败,后来改用CNC整体切削的7075铝合金框架才解决问题。这印证了CNC加工在材料完整性上的优势——通过整块铝材切削成型的部件,其力学性能明显优于铸造件。

成本控制始终是制造业的核心课题。某家电企业开发新型空调压缩机外壳时,面对年产量50万件的订单规模,模具开发费用平摊到单件成本后仅占3%,远低于CNC加工的单位成本。但某医疗器械公司生产定制化手术器械时,CNC工艺无需模具投入的优势就凸显出来。值得注意的是,现代铸造企业开始引入3D打印砂模技术,将传统需要2-3周的模具制作周期压缩到72小时内,这种数字化改造正在重塑铸造工艺的成本结构。

生产时效性对市场竞争至关重要。某军工企业在紧急订单生产中就尝到了工艺协同的甜头:先用铸造工艺快速成型主体结构,再通过CNC进行精密孔位加工,交货周期比单一工艺缩短40%。而某航模制造商采用CNC集群加工方案,12台设备联网协同作业,实现了小批量复杂零件的72小时极速交付,这种柔性生产能力正是数字加工的优势所在。

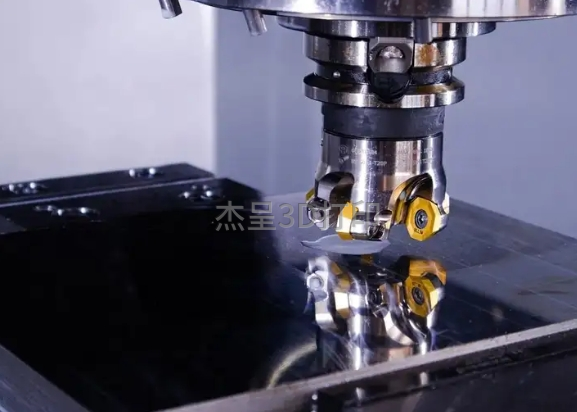

在精度控制方面,某光学仪器厂商的经历颇具代表性。他们最初采用铸造工艺生产镜筒支架,表面粗糙度始终达不到设计要求,后道精加工成本占到总成本的35%。转为CNC工艺后,不仅表面质量达到Ra0.8,关键装配面的垂直度误差也控制在0.01mm以内。不过铸造工艺的进步同样值得关注,某德系车企引入真空压铸技术后,发动机缸体的尺寸精度已提升至CT6级,表面质量可直接进行喷涂处理。

从实际应用场景来看,两种工艺正在形成新的竞合关系。某智能硬件企业开发智能门锁时,主体框架采用铸造工艺降低成本,核心锁芯部件则选用CNC加工确保精度,这种组合方案使产品综合成本降低28%。更有前瞻性的企业开始探索混合制造模式,如某机器人关节制造商先用铸造制作基体,再通过CNC加工精密齿形,最后用3D打印强化关键受力部位,开创了多工艺融合的新范式。

面对智能制造转型浪潮,工艺选择已不能简单停留在非此即彼的层面。某上市公司在建设数字化车间时,将铸造生产线与CNC加工中心进行智能联线,通过MES系统实现工艺路线的动态配置。当订单量超过5000件时自动切换铸造模式,小批量订单则启动CNC柔性单元,这种智能化的工艺决策系统使产能利用率提升至92%。

未来的制造格局中,铝合金铸造与CNC加工的关系将更趋协同。随着模拟仿真技术的进步,工程师可以在设计阶段就精准预测不同工艺的成形效果。某研究院开发的智能工艺决策平台,能根据零件特征自动推荐最优工艺组合,并生成对应的成本与周期预测。这种技术融合不仅提升了制造效率,更催生出许多传统工艺无法实现的新型结构。

站在产业升级的关口,制造企业需要建立更立体的工艺认知体系。就像某知名动力电池企业CTO所说:"没有最好的工艺,只有最合适的制造策略。"当我们将铸造的批量优势与CNC的精密特性有机结合,辅以数字化技术的深度赋能,就能在质量、成本、效率的三角关系中找到最佳平衡点,为产品创新提供坚实的制造基础。