在现代工业体系中,螺纹加工技术犹如精密机械的隐形关节,支撑着无数设备的可靠运转。从航天器的精密传动系统到日常家用水管的连接件,螺纹结构在机械连接与动力传递中扮演着不可替代的角色。随着制造技术的迭代更新,螺纹加工方法已形成多维度技术体系,每种工艺都蕴含着独特的工程智慧。

一、传统攻丝技术的精妙平衡 攻丝工艺作为最经典的螺纹加工手段,至今仍保持着强大的生命力。这项看似简单的技术实则包含多重技术平衡:操作者需要精准控制钻头与丝锥的配合公差,通常预留的底孔直径需控制在螺纹大径的85%-92%之间。在加工高强度合金材料时,经验丰富的技师会采用螺旋槽丝锥,通过优化的排屑设计将切削阻力降低30%以上。

某汽车零部件制造企业曾进行过系统性测试:采用钴高速钢丝锥加工发动机缸体螺纹孔时,通过添加微量硫化切削油,刀具寿命从1500孔提升至2200孔,且螺纹表面粗糙度稳定在Ra1.6μm以内。这种细微的工艺改进,正是传统技艺与现代材料科学结合的典范。

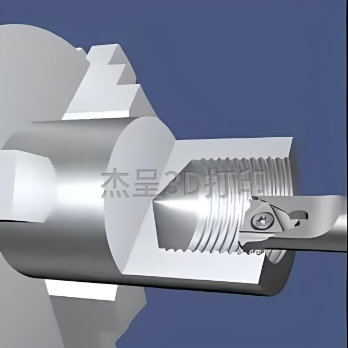

二、车削螺纹的精度革命 数控车床的普及将螺纹车削技术推向新的高度。在加工直径300mm的大型法兰盘螺纹时,现代数控系统能实现0.005mm的螺距误差控制。更值得关注的是硬车削技术的突破,采用CBN刀具可直接在淬硬钢(HRC60以上)表面车削出精密螺纹,省去了传统工艺中的磨削工序,使加工效率提升40%。

某精密轴承制造商通过改进螺纹车削工艺,在滚珠丝杠加工中实现了令人惊叹的精度控制:1米行程内累积误差不超过5μm。这种突破得益于温度补偿系统和主动减震装置的协同作用,将环境温度波动和机床振动对加工精度的影响降至最低。

三、旋风铣削的效能突破 在医疗器械微型螺纹加工领域,旋风铣削技术展现出独特优势。加工直径0.5mm的骨钉螺纹时,采用微型钨钢铣刀配合20000rpm的主轴转速,能在保持±5μm尺寸精度的同时,将单件加工时间压缩至12秒。这种高效加工能力,使骨科植入物的量产成本降低60%以上。

某航空企业开发的双主轴旋风铣削系统,在钛合金零件螺纹加工中实现革命性突破:通过同步反向切削技术,将切削抗力相互抵消,使薄壁件加工变形量控制在0.01mm以内。这种创新不仅提升了加工质量,更将刀具磨损速率降低45%。

四、滚压成形的表面强化奥秘 滚压工艺的独特价值在汽车传动系统制造中体现得尤为明显。对变速箱齿轮轴进行螺纹滚压时,材料表层会产生0.1-0.3mm的致密强化层,其显微硬度较基体提升20%-30%。某变速器制造商的对比实验显示:滚压螺纹的疲劳寿命是切削螺纹的3-5倍,完全满足50万次以上的交变载荷考验。

在新能源汽车电机轴加工中,工程师们开发出渐进式滚压技术。通过三级滚压轮组的梯度施压,在保证螺纹精度的同时,将残余应力分布优化为有利的压应力状态,使关键部位的抗扭强度提升18%。

五、技术融合的智能制造趋势 当前螺纹加工领域正呈现多技术融合态势。某智能工厂将在线检测系统集成到滚压生产线,通过激光扫描实时获取螺纹轮廓数据,并借助机器学习算法预测刀具寿命,使产品不良率从1.2%降至0.15%。这种数字化升级不仅提升质量管控水平,更实现了工艺参数的动态优化。

在特种材料加工方面,复合加工技术崭露头角。针对碳纤维复合材料螺纹加工,工程师开发出超声辅助切削工艺,通过20000Hz的高频振动抑制分层缺陷,使螺纹结合强度达到传统方法的2.3倍。这种创新为复合材料在航空领域的应用扫清了关键技术障碍。

从工匠的手工攻丝到智能化的复合加工,螺纹制造技术的演进史恰是现代工业发展的缩影。在精度与效率的永恒追求中,这些看似平凡的螺纹结构,正持续推动着整个制造体系向更高维度迈进。随着增材制造等新技术的融入,未来的螺纹加工必将呈现更多突破性创新,继续书写精密制造的传奇篇章。

Not search wanted articles