设备选型决定基础成本 在设备选择层面,不同技术路线的打印机存在显著成本差异。桌面级熔融沉积(FDM)设备采购成本通常在万元以内,而工业级金属烧结设备(SLM)的购置费用可能高达数百万。某医疗器械企业曾做过对比测试:使用光固化(SLA)设备生产牙科模型,单件成本比使用金属打印机低65%,但产品强度仅能满足短期使用需求。

设备维护成本常被企业忽视。以选择性激光烧结(SLS)设备为例,激光器维护周期直接影响耗材利用率。某汽车零部件供应商的跟踪数据显示,定期保养的设备材料浪费率比未保养设备低28%。此外,多材料打印系统的引入虽然增加初期投入,但通过减少设备转换次数可提升15%-20%的生产效率。

模型设计与材料消耗 三维模型的复杂程度直接影响材料用量和打印耗时。某航空航天企业研发的涡轮叶片采用镂空结构设计,在保证强度的前提下将材料消耗降低40%。设计师采用拓扑优化算法生成的支撑结构,使某机械臂部件的后处理时间从8小时缩短至2.5小时。

材料选择方面,普通PLA线材每公斤成本约60元,而医用级PEEK材料价格可达3000元/公斤。某假肢制造企业通过分层材料应用方案,在非承重部位使用普通树脂,仅在关键节点采用碳纤维复合材料,整体成本降低34%。

后处理工艺的隐形成本 后处理环节的成本控制常被低估。以金属打印件为例,热处理工序能耗占整个生产流程的18%-22%。某模具企业引入真空退火工艺后,不仅将热处理时间缩短30%,还将产品合格率提升至98.7%。表面处理方面,某珠宝厂商采用化学抛光替代传统手工打磨,使每件产品的精加工成本从85元降至22元。

四、系统优化带来的成本空间 批量生产时,合理的模型排布可提升材料利用率。某电子企业通过算法优化打印舱空间布局,单次打印量增加25%,单位成本下降12%。某建筑模型公司采用云端管理系统,实时监控全国6个打印中心的设备状态,使整体运营效率提升18%。

五、成本控制的综合策略

1.建立数字样机验证体系,某家电企业通过虚拟测试减少50%的样品打印次数

2.构建材料数据库,某科研院所实现不同批次材料的性能匹配率达99%

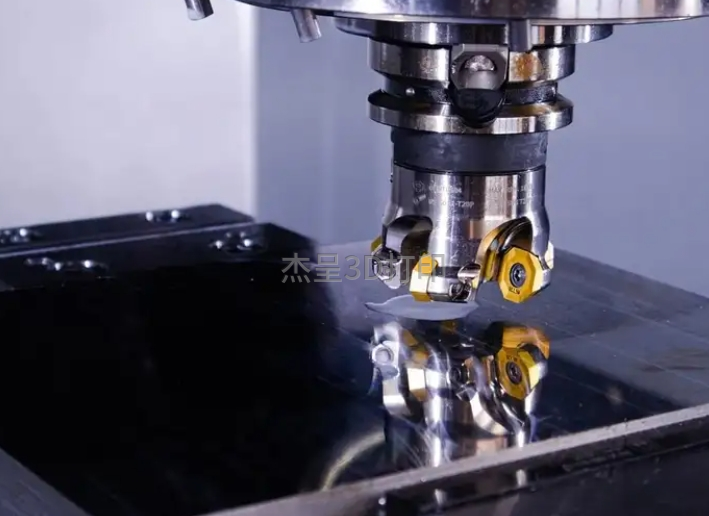

3.采用混合制造模式,某无人机厂商将3D打印与CNC结合,关键部件成本降低42%

从行业发展数据看,2022年全球工业级3D打印平均成本较2018年下降37%,但不同应用领域的成本构成差异显著。医疗器械行业后处理成本占比达28%,而汽车零部件行业的材料成本占比超过55%。

值得关注的是,人工智能技术的引入正在改变成本结构。某金属打印服务商开发的智能监控系统,通过实时调整激光参数将废品率控制在0.3%以下。另一家云制造平台利用大数据分析,为客户推荐性价比最优的打印方案组合。

随着技术的持续进步,3D打印成本构成正在发生动态变化。企业需要建立全流程成本分析模型,既要关注显性的设备材料支出,更要重视设计优化、智能管理等隐性成本的控制。未来,随着规模化应用和技术迭代,3D打印的经济性优势将更加凸显,为制造业转型升级提供新的动能。

Not search wanted articles