在我们的日常生活和工业生产中,弹性部件无处不在。运动鞋的鞋底,提供了舒适的缓冲和支撑;小小的皮筋,能轻松帮我们扎起头发;鼠标护腕,缓解手部劳累;工业垫圈,更是保障了机器设备的密封和正常运转。而目前制造这些弹性部件的主要工艺有注塑和3D打印,那么当我们有制作弹性部件的需求时,究竟该选择哪种工艺更好呢?对比一下它们各自的优缺点,答案便一目了然。

注塑工艺的原理是将加热成液体状态的材料,通过压力注入到特制的模具之中,经过冷却后材料便凝固成型。而这些模具,通常是由钢或铝等金属制成的。在材料的使用上,注塑常用硅胶、TPE和TPU等。硅胶材料具有良好的柔韧性和耐高低温性能,TPE和TPU则兼具弹性和耐磨性。

注塑工艺有着不少显著的优点。首先,它能够快速完成大批量的生产任务。对于像鞋底、工业垫圈这类需求量大的弹性部件,注塑工艺可以在短时间内生产出大量的产品,满足市场的需求。其次,其制造出的部件精度相当高,而且材料性能稳定良好。另外,当生产的部件数量达到一定规模时,每个部件分摊的费用降低,单价成本会变得很低。

注塑工艺也存在一些不足之处。一方面,模具的制作费用非常高。制造一套精确的注塑模具,涉及到设计、材料采购和加工等多个环节,成本高昂。另一方面,它在造型上有一定的限制。由于模具的设计和制造具有一定的难度和成本,一些过于复杂的造型很难通过注塑工艺来实现。

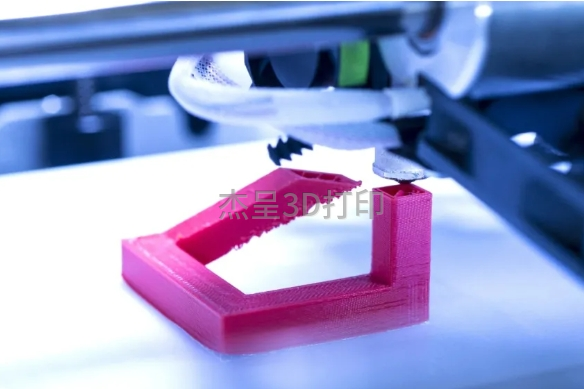

3D打印常用的是FDM工艺,它先将材料制作成线材,然后送入到3D打印机的喷头中,经过加热后挤出,再通过层层叠加的方式进行塑形。它常用的材料是TPE和TPU,这些材料能够满足多数弹性部件的性能要求。

相较注塑工艺,3D打印也有其独特的优势。当进行小批量制造时,它的单个成本较低。因为不需要投入大量资金制作模具,仅需材料和设备的基本成本。它在成型方面的限制很小,可以制作出各种复杂的造型。对于那些具有特殊设计和功能的弹性部件,3D打印能够轻松实现。并且在整个过程中,无需制作昂贵的模具,这大大降低了生产成本和前期投入。

不过,3D打印也有一些短板。其制造的精度和细节处理不如注塑工艺,在制造一些对精度要求极高的弹性部件时,可能无法达到理想的效果。而且它的批量生产速度比较慢,不适合大规模的快速生产。

对于弹性部件的制造,我们应根据生产的具体情况来选择合适的工艺。如果是大批量生产,注塑工艺凭借其快速高效和低成本的优势无疑是首选;而如果是单件或小批量生产,3D打印则能以其灵活多变和低成本投入为我们带来更优质的解决方案。