在厦门,3D打印与CNC手板定制技术的结合为高精度金属零件的快速成型提供了高效解决方案。以下从技术优势、工艺整合、应用场景及典型服务商四个维度展开分析:

一、技术优势互补,实现高精度与快速成型

1.3D打印的增材制造优势

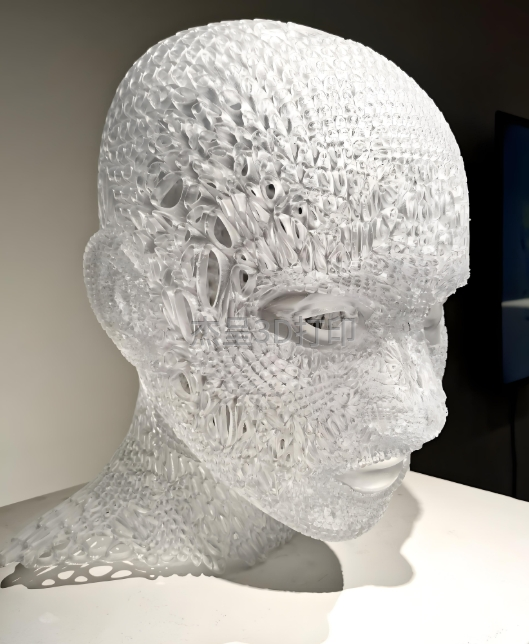

复杂结构直接成型:通过激光选区熔化(SLM)或电子束熔化(EBM)技术,可制造传统工艺难以实现的复杂内腔、镂空结构(如航空发动机叶片、医疗植入物多孔结构),无需模具,设计自由度提升90%以上。

材料利用率高:金属3D打印材料利用率可达85%-95%,显著低于CNC加工的10%-30%,尤其适用于钛合金、钴铬合金等贵金属零件。

快速原型验证:从CAD模型到实物仅需数小时至数天,缩短研发周期50%-70%。

2.CNC手板的减材加工优势

表面精度与光洁度:通过五轴联动加工中心,可实现Ra0.8-Ra1.6的表面粗糙度,满足光学、精密仪器等领域的苛刻要求。

材料兼容性广:支持铝合金、不锈钢、铜合金等常规金属,以及钨钢、高温合金等特种材料。

批量生产稳定性:CNC工艺重复定位精度可达±0.005mm,适合小批量(50-500件)高一致性生产。

二、工艺整合:从设计到成型的闭环流程

1.前期设计优化

拓扑优化:利用3D打印的自由度,通过仿真软件(如Altair Inspire)生成轻量化结构,减少材料用量20%-40%。

DFAM(面向增材制造的设计):调整零件壁厚、悬垂角度等参数,避免打印缺陷(如翘曲、支撑残留)。

2.中段工艺衔接

3D打印毛坯+CNC精加工:对关键尺寸(如轴承位、密封面)进行二次加工,将公差控制在±0.01mm以内。

热处理与表面处理:通过真空热处理消除打印应力,配合喷砂、抛光、阳极氧化等工艺提升耐腐蚀性和美观度。

3.质量检测闭环

三坐标测量(CMM):对复杂曲面进行全尺寸检测,确保符合ISO 10360标准。

CT无损检测:检测内部孔隙、裂纹等缺陷,尤其适用于航空航天、医疗器械等安全关键领域。

三、典型应用场景与行业案例

1.航空航天

案例:厦门某企业为无人机厂商提供钛合金支架,通过SLM打印+CNC精加工,实现减重30%且满足ASTM F3001标准。

价值:缩短交付周期至传统工艺的1/3,成本降低40%。

2.医疗器械

案例:为骨科植入物企业定制钴铬合金股骨柄,通过3D打印多孔结构(孔隙率60%-80%)促进骨长入,CNC加工表面粗糙度达Ra0.4。

价值:通过FDA 510(k)认证,临床愈合时间缩短20%。

汽车工业

案例:为新能源车企提供铝合金电机壳体,3D打印水冷流道+CNC加工密封面,热传导效率提升15%,NVH性能达标。

价值:迭代周期从3个月缩短至2周,模具费用节省80%。

四、厦门本地服务商推荐与选择建议

厦门bet356科技有限公司

核心能力:专注于小批量高精度零件,提供SLA光固化+CNC复合加工,支持尼龙、树脂等非金属材料的快速验证。

典型客户:大疆创新、九号公司。

3.选择建议

复杂结构优先3D打印:如航空叶片、医疗植入物。

高精度表面优先CNC:如光学镜头、精密轴承。

混合工艺降本增效:3D打印毛坯+CNC精加工,平衡成本与质量。

五、未来趋势:智能化与绿色化

AI驱动的工艺优化:通过机器学习预测打印变形,自动调整支撑结构,减少后处理时间。

绿色制造技术:采用循环粉末系统,将金属粉末回收率提升至95%以上,降低碳排放。

多材料复合打印:结合金属与陶瓷、聚合物,实现功能梯度材料(FGM)的一体化成型。