厦门3D打印工厂结合CNC技术提升手板加工效率,主要通过设计优化、工艺衔接、质量检测及设备协同等环节实现。以下为具体分析:

设计优化阶段

1.拓扑优化:利用3D打印的自由度,通过仿真软件(如Altair Inspire)对设计进行拓扑优化,生成轻量化结构。这种优化可以减少材料用量20% - 40%,在保证零件性能的前提下,降低后续CNC加工的材料去除量,提高加工效率。

2.DFAM(面向增材制造的设计):在设计阶段就考虑到3D打印和CNC加工的特点,调整零件壁厚、悬垂角度等参数,避免打印缺陷(如翘曲、支撑残留),减少后续CNC加工的修正工作量,使设计更贴合实际加工流程。

工艺衔接阶段

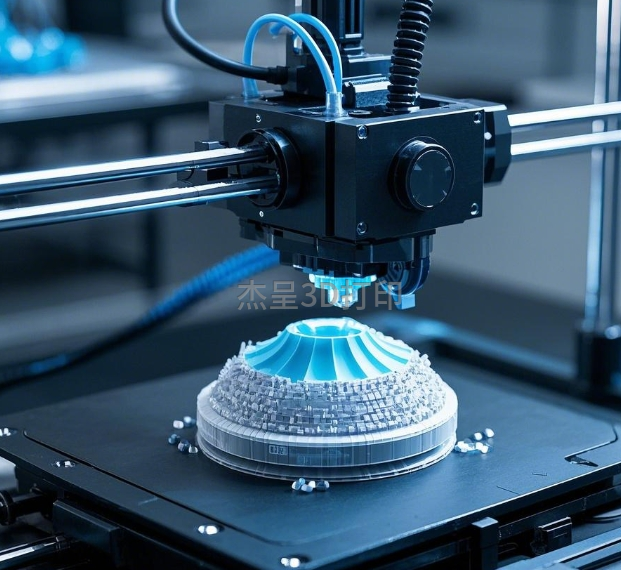

1.3D打印毛坯+CNC精加工:对于高精度要求的零件,先采用3D打印技术制造毛坯。3D打印无需模具,能够快速成型复杂结构,大大缩短前期制造时间。然后,针对关键尺寸(如轴承位、密封面)使用CNC技术进行二次加工,将公差控制在±0.01mm以内,保证零件的高精度要求。这种方式结合了3D打印的快速成型优势和CNC的高精度加工能力,提高了整体加工效率和质量。

2.热处理与表面处理协同:在3D打印完成后,进行真空热处理以消除打印应力,为后续CNC加工提供稳定的材料性能。同时,根据零件的使用要求,配合喷砂、抛光、阳极氧化等表面处理工艺,这些工艺可以与CNC加工并行安排,减少整体生产周期。

质量检测阶段

1.三坐标测量(CMM):对CNC加工后的复杂曲面进行全尺寸检测,确保符合ISO 10360标准。通过快速、准确的检测,及时发现加工偏差,避免不合格品进入后续工序,减少返工时间,提高生产效率。

2.CT无损检测:对于航空航天、医疗器械等安全关键领域的零件,采用CT无损检测技术检测内部孔隙、裂纹等缺陷。这种检测方式可以避免因内部缺陷导致的零件报废,减少重复制造的时间和成本。

设备与技术协同

1.设备集成:厦门的3D打印工厂配备多种先进的3D打印设备和CNC加工中心,如SLM金属3D打印设备、五轴联动加工中心等。这些设备能够实现高效的数据传输和协同工作,从3D打印设备完成毛坯制造后,可快速转移至CNC加工中心进行精加工,减少设备间的等待时间。

2.技术人才:拥有专业的技术团队,他们具备3D打印和CNC加工的双重技能。在项目实施过程中,技术人员能够根据零件的特点和要求,合理制定加工方案,优化工艺参数,充分发挥两种技术的优势,提高手板加工效率。

Not search wanted articles