试想拉伸橡皮筋等常见材料时,拉伸程度越大,材料会变得越薄。而格拉斯哥大学研究团队开发出一种反常规特性的材料——拉伸时反而膨胀的塑料。这类被称为拉胀材料的创新结构,通过精心设计的内部几何构型与3D打印技术实现。那么,这种反直觉的材料究竟如何制造?又具备哪些潜在应用?

6月底,该团队在《材料视界》(MaterialsHorizons)杂志上报告了高性能工程塑料拉胀结构设计与制造的突破性进展。研究展示了增材制造技术如何赋予材料可编程特性,包括强度、延展性及应变灵敏度等,同时实现自监测功能。拉胀材料因具备高能量吸收率、优异损伤容限等特性,在工程领域具有广泛的应用前景。

制造工艺:3D打印与材料创新结合

研究采用ApiumAdditiveTechnologiesGmbH的ApiumP220FDM3D打印机,以聚醚醚酮(PEEK)为基材构建拉胀结构。PEEK是一种高性能半结晶热塑性塑料,兼具耐热、耐磨、高强度重量比等特性,可替代部分金属材料。其生物相容性和轻量化优势,使其在工程与生物医学领域得到广泛应用。通过PEEK材料,研究团队实现了对机械与电气行为的精准调控。

"我们不仅证明了PEEK网络具备拉胀特性,还实现了无需电子元件的应变与损伤自感知能力,"论文通讯作者、格拉斯哥大学詹姆斯瓦特工程学院材料与增材制造专家ShanmugamKumar教授表示。

自感知机制:压阻效应赋能智能监测

材料自感知能力的实现依赖于压阻效应——该现象使材料能够通过电阻变化"感知"拉伸、压缩或冲击等机械作用。研究团队以PEEK为基材,制备了四种二维晶格结构,其中三种掺入碳纳米管。碳纳米管的加入赋予塑料导电性,使其兼具结构功能与传感功能。当晶格受机械应力变形时,其电阻会发生可测量的变化。

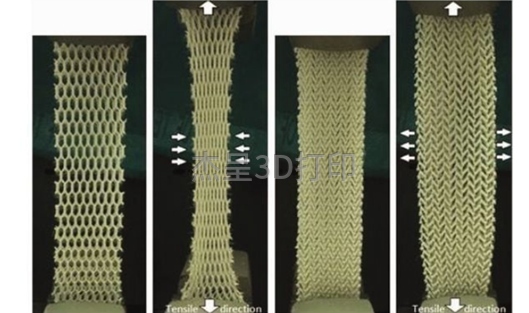

结构设计:双"Y"形单元构建可编程性能

研究基于双端"Y"形重复单元构建模型,形成"枝干-枝干"式排列结构。通过调整单元厚度、角度、间距等参数,团队对材料的机械性能进行优化,最终建立包含不同膨胀性、刚度、强度及损伤敏感性的材料库。

为验证设计,研究团队开发了计算机模型,可预测材料在不同负载条件下的行为。该模型能精准捕捉电阻随机械应力的变化规律,支持在3D打印实体样品前通过仿真优化材料性能。"通过设计-制造-预测模型的协同,我们可按需定制材料特性,无论是冲击吸收、损伤检测还是可控变形,"Kumar教授解释道,"这标志着材料设计从'防失效'向'为失效设计'的理念转变,使材料兼具智能化与高强度、轻量化特性。"

应用拓展:从生物医学到航空航天

该研究建立在团队此前对聚乳酸(PLA)基拉胀材料的研究基础上。此前研究构建了包含56种拉胀晶格结构的材料库,其中PLA结构可通过导电性变化响应机械变形,压阻系数变化可感知微小形变或承载高负荷。"基于PLA的设计适合临时性应用,如低负荷生物医学植入物的智能支架或运动器材的一次性传感器,"Kumar补充道。而PEEK基材料则为严苛环境下的永久性承重智能组件提供了技术基础。

谈及PEEK材料的潜在应用,Kumar列举了智能骨科植入物、航空航天涂层、可穿戴设备、抗冲击车辆结构及结构健康监测等领域。"我们实际上为设计师提供了一个工具箱,助力开发下一代兼具智能感知与高强度的多功能材料。"

Not search wanted articles