单晶铸造技术长期以来在涡轮叶片制造领域占据核心地位,而涡轮叶片作为高性能喷气发动机及燃气轮机的核心组件,需在极端环境中运行,其工作温度可达2000°C以上。由于传统多晶材料难以承受此类严苛条件,单晶涡轮叶片的研发显著提升了材料的强度、耐久性与运行效率。如今,3D打印与单晶铸造的结合进一步突破性能边界,催生出更先进的涡轮叶片解决方案。

单晶铸造的核心原理

单晶铸造是一种高度专业化的金属成形工艺,专注于生产具有单一连续晶格结构的组件,尤其适用于航空航天与能源产业。相较于由多个细小晶粒组成的多晶铸件,单晶铸件因无晶界结构,显著提升了材料对热应力、蠕变及腐蚀的抵抗能力。这种特性使其成为涡轮叶片等关键部件的理想选择——此类部件需长期承受极端温度与机械载荷。

传统铸造工艺中,金属熔液注入模具后冷却凝固,形成多个晶粒,而晶界往往成为应力作用下的薄弱点,导致部件失效。单晶铸造则通过定向凝固技术,避免晶界生成,最终获得均质且高温下仍能保持强度与完整性的材料。

单晶叶片的关键价值

现代喷气发动机与动力涡轮的部件需承受剧烈的温度梯度与机械应力。进入涡轮的高温气体温度可达2000°C以上,远超多数金属的熔点。为此,涡轮叶片需采用超级合金制造——这类合金具备卓越的耐热性、抗氧化性与抗机械疲劳能力。然而,即便先进的多晶超级合金,在极端条件下(尤其是晶界处)仍易失效,因裂纹常从晶界萌生。

相比之下,单晶叶片因无晶界结构,对上述失效模式的抵抗能力大幅提升,可在高热与机械载荷下长期保持结构完整性。这直接延长了涡轮叶片的使用寿命,提高了喷气发动机及动力涡轮的整体性能与燃油效率。正如《美国科学家》所述,更高工作温度的能力可转化为发动机效率提升、燃料消耗降低及部件寿命延长。

DLP陶瓷3D打印与单晶铸造的协同机制

陶瓷3D打印与单晶铸造的结合,关键在于前者能够制造出精准控制凝固过程的模具,以促进单晶生长。单晶铸造的目标是确保金属以均匀、连续的晶体结构凝固,避免晶界形成——晶界作为金属中的薄弱环节,在高温应力作用下易引发裂纹或失效。通过消除晶界,单晶部件可展现出更高的强度、抗热降解能力与整体耐久性。

DLP陶瓷打印技术通过精确调控模具的热性能,确保金属从一端到另一端以可控方式凝固,从而优化单晶形成所需的温度梯度。这一过程中,陶瓷3D打印为温度梯度的管理与优化提供了理想平台。

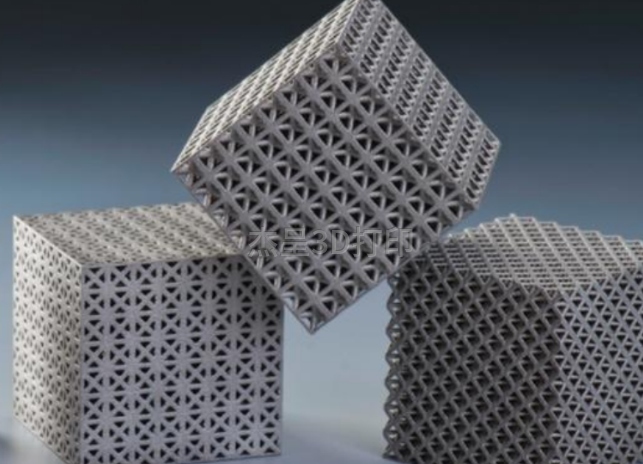

陶瓷模具打印完成后,其使用方式与传统模具一致。但得益于DLP技术的高精度与复杂结构制造能力,制造商可实现更高的一致性与产品质量。这种控制水平还支持更先进部件的生产,例如带有精细内部冷却通道的涡轮叶片——此类通道对管理喷气发动机内部极端高温环境至关重要。

陶瓷3D打印在单晶铸造中的优势

精度与结构复杂性

DLP陶瓷3D打印可制造高精度模具,实现传统铸造难以完成的复杂几何结构与内部特征(如涡轮叶片中的精细冷却通道),从而优化散热效率并提升发动机性能。

快速原型与生产周期

通过3D打印快速生成陶瓷模具,显著缩短了原型开发与生产周期。传统熔模铸造需耗时的模具制作与精修步骤,而陶瓷3D打印可直接从数字设计生成高精度模具,大幅减少交付时间。

定制化与设计灵活性

传统铸造受限于模具制造工艺,而陶瓷3D打印提供了近乎无限的设计可能性。制造商可轻松调整模具设计以满足特定性能需求(如优化涡轮叶片形状以改善气流并减少阻力)。

材料性能提升

陶瓷3D打印提高了模具质量与精度,从而改善了最终产品的材料性能。在单晶铸造中,这意味着部件具备更强的抗热疲劳、耐腐蚀与抗机械磨损能力,均匀的晶体结构也带来了更高的耐久性。

长期成本效益

尽管DLP等3D打印技术仍属新兴领域,但其通过减少材料浪费与简化模具制造流程,提供了长期成本优势。直接从数字设计打印陶瓷模具,省去了传统工艺中昂贵且耗时的模具制造步骤。

通过单晶铸造与DLP陶瓷3D打印的深度融合,涡轮叶片等关键部件的性能极限正被不断突破,为航空航天与能源产业的创新发展注入新动力。

Not search wanted articles