半导体技术的复杂性不断提升,对制造材料与工艺的要求也随之愈发严苛。元件性能不再单纯依赖设计,而是更取决于制造精度、耐热性以及与生产流程的无缝集成。

陶瓷材料凭借其优异的热学性能、介电特性及机械强度,正逐步成为此类关键部件的首选材料。然而,传统陶瓷制造工艺(例如注塑成型、CNC加工、压制成型)往往面临几何形状受限、生产周期冗长、模具成本高昂等问题,这与电子行业快速迭代的创新需求形成矛盾。

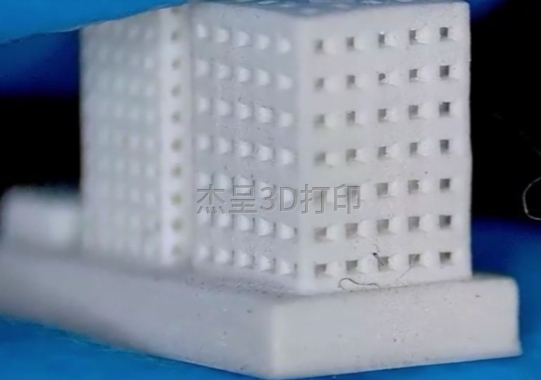

在此背景下,陶瓷增材制造技术应运而生,其中DLP(数字光处理)技术尤为突出。该技术可直接成型复杂高精度零件,无需模具或冗繁的后加工步骤。在众多技术陶瓷中,氧化铝(Al₂O₃)凭借其多功能性、高纯度以及在原型开发与终端应用中的成熟表现,成为广泛使用的材料。

ProdwaysMachines与Tethon3D展开合作,成功将这一潜力转化为实际生产力——其专为CERAMPRO3D打印机优化的AluminaA100与A110树脂,正是该技术的典型成果。

氧化铝材料的核心优势

无翘曲变形特性:可精准成型绝缘体、滤波器、射频导波管等复杂几何结构,避免传统工艺的形变问题。

耐高温性能:在极端温度环境下仍能保持尺寸稳定性与机械强度,满足高温应用需求。

超高精度表现:支持最小150微米特征尺寸与50微米层厚,精准满足精密微小部件的制造要求。

加速原型与预量产进程:无需模具开发,规避传统工艺的工具延迟问题,显著提升生产灵活性。

通过DLP陶瓷增材制造与氧化铝材料的结合,半导体产业得以突破传统工艺的局限,为高频射频元件、微尺度隔热部件等关键应用提供了更高效、更可靠的解决方案。

Not search wanted articles