FMC(实型铸造)工艺在国外的汽车模具铸件制造中得到了广泛应用。该工艺使用聚苯乙烯泡沫替代传统木头材料制作模型,具有成本低廉、经济实用的优势。相较于传统工艺,实型铸造减少了铸件加工余量,提高了铸件的精度。

实型铸造简化了模型制作过程,不再需要进行起模修整、配箱和落芯等工序。因此,实型铸造的铸件毛坯质量较好,没有毛刺、无分型线以及型腔网挡,孔位光洁。这使得实型铸造成为汽车模具制造的首选工艺之一。

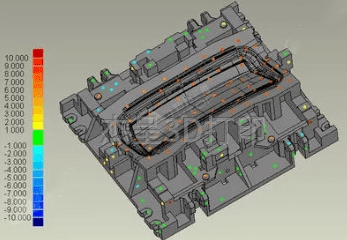

实型铸造模型的加工质量对于后续的模具铸件精度和切削余量至关重要。通过引入全局三维坐标自动定位系统,可以快速在线实现对实型铸造模型关键位置、加工基准面以及型面部分的三维检测。这种系统大大提高了实型铸造模型的加工和检测效率,最大限度地降低了模具铸件的废品率,进一步提高了生产效率。

全局三维坐标自动定位系统能够快速准确地检测关键位置和加工基准面,同时也能进行型面部分的全尺寸检测分析。此外,实型铸造模型还可以利用摄影测量技术进行快速检测。总之,FMC(实型铸造)工艺结合全局三维坐标自动定位系统和摄影测量技术,为汽车模具铸件制造提供了经济实用、高精度、高效率的解决方案。