对于结构工程师而言,金属3D打印虽具备快速成型产品原型的优势,但实际应用中仍需关注多项技术细节。以下由金属3D打印厂家bet356为您详细说明金属3D打印的注意事项:

1.表面光洁度控制

金属3D打印件在进入陈列室或应用于发动机燃烧室等场景前,通常需经过CNC加工、喷丸或喷砂等后处理工序。这是因为直接打印的金属件表面存在明显凹凸感。

直接能量沉积法(DED)生产的零件接近最终形状,但需通过CNC加工达到规格要求;粉末床熔融法(PBF)生产的零件更接近成品,但表面仍较粗糙。为提升表面光洁度,可采用更细粉末或减小层厚,但此举会增加材料成本,需在表面质量与成本间权衡。值得注意的是,所有粉末床熔融工艺生产的零件均需后处理,选用较粗粉末可降低成本。由于后续可通过不同等级的后处理操作改善表面,相较于其他潜在问题,表面光洁度并非最关键因素。

2.孔隙问题防范

3D打印过程中,零件内部可能因工艺本身或粉末特性形成微小孔穴。这些孔隙会降低零件整体密度,引发裂纹或疲劳问题。

光学显微镜分析对比了因工艺导致的熔融不充分孔隙与粉末原料引入的孔隙(研究来源:《金属增材制造的冶金与工艺科学》)。雾化制粉过程中,粉末内部可能形成气泡,并转移至最终零件。因此,需从优质供应商处采购材料以控制孔隙来源。

3.密度与致密度优化

零件致密度与孔隙量呈负相关:孔隙越多,密度越低,受力环境下越易出现疲劳或裂纹。关键应用场景中,零件致密度需达到99%以上。

粉末流动性对铺粉平整度与密度至关重要,直接影响孔隙量与致密度。粉末堆积密度越高,零件孔隙越少,致密度越高。此外,金属3D打印中的残余应力由冷热交替、膨胀收缩引起,当应力超过材料或基板拉伸强度时,可能产生裂纹或基板翘曲。

4.裂纹产生与控制

除孔隙外,熔融金属凝固或局部过热也可能导致裂纹。若热源功率过大,冷却过程中易产生应力。

粉末床熔融工艺中,应力可能引发断裂;分层现象可能导致层间断裂,这或因粉末熔化不充分或熔池下方多层重熔所致。部分裂纹可通过后处理修复,但分层问题无法通过后处理解决。可通过加热基板降低裂纹风险。由于裂纹可能在零部件使用过程中(如疲劳载荷下)出现,调整3D打印工艺参数可有效控制此类缺陷。需注意的是,无需完全消除所有孔隙或缺陷,关键在于预判潜在问题,并在设计阶段纳入考量,仍可制造出可靠、安全的零件。

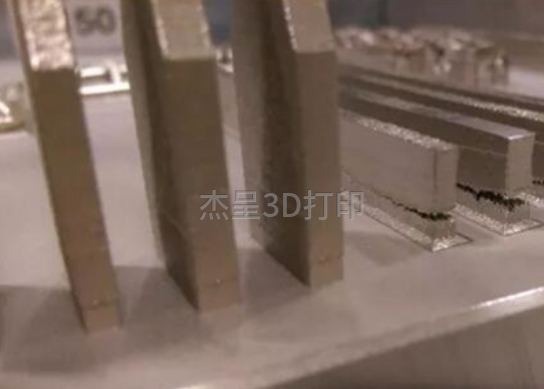

5.翘曲变形预防

打印首层需熔融在基板上以确保成型,打印完成后通过CNC加工分离零件。若基板热应力超过其强度极限,基板会翘曲,进而导致零件变形,甚至引发刮刀碰撞风险。

打印过程中,即使零件较厚,热因素仍可能产生附加应力。部分情况下,零件可能从支撑结构脱离;若支撑不足,可能对平台产生拉力,导致平台在取出或后续加工阶段变形。为防止翘曲,需在合适位置添加适量支撑,但具体设置需通过反复试验确定。目前已有软件解决方案,如3DSIM公司的打印预测软件,可辅助优化支撑设计。

6.其他潜在问题

金属3D打印还可能遇到膨胀或球化现象:膨胀指熔化金属超出粉末层高度;球化则是金属凝固成球形而非平层,这与熔池表面张力相关,可通过控制熔池长径比(小于1-2)减弱。

此外,暴露在氧气或潮湿环境中可能导致合金成分变化。例如,Ti-6Al-4V钛合金中氧元素增加时,铝元素含量可能降低,尤其在粉末重复使用时更为明显。重复使用会降低粉末球形度与流动性,同时打印过程本身也可能改变合金成分(如低熔点元素蒸发)。以Ti-6Al-4V航空钛合金为例,其钛(Ti)与铝(Al)元素熔点差异可能导致打印过程中成分变化。

综上,金属3D打印虽具备高效成型优势,但需通过工艺参数优化、材料控制及后处理手段,系统解决表面质量、孔隙、裂纹、翘曲等关键问题,以确保最终零件的性能与可靠性。

Not search wanted articles